Infinite possibilità di applicazione per qualsiasi esigenza

In nostri impianti di granigliatura vi offrono possibilità pressoché illimitate nel settore della finitura superficiale: dalla sbavatura, disincrostazione, granigliatura, disossidazione, passando per l'abrasione, l'opacizzazione, la lucidatura e l'arrotondamento degli spigoli fino alla pallinatura e, infine, il cosiddetto Shot Peening. Funzionalità ed estetica delle superfici non sono solamente un importante segno di qualità dei prodotti tecnici, bensì sono decisive per quanto riguardo il successo sul mercato. Per questo motivo, nella maggior parte dei casi il trattamento superficiale è inevitabile e deve essere integrato nel processo produttivo esistente come ulteriore fase di creazione del valore.

In particolare, per superfici metalliche, esistono pochi altri processi così versatili come la granigliatura. Con i macchinari di Rösler è anche possibile lavorare materiali minerali come il calcestruzzo e l'arenaria, il vetro, i tessuti, il legno e la plastica.

Intelligenza, flessibilità, personalizzazione: la nostra offerta per voi

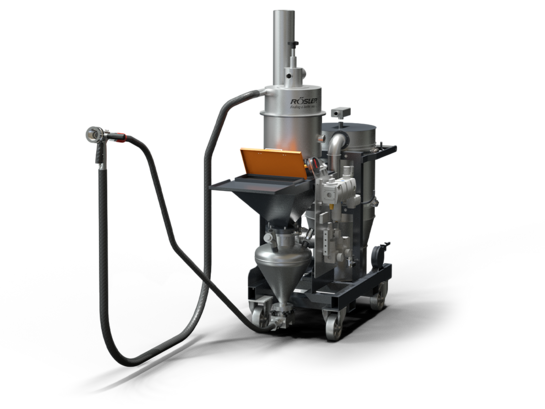

La gamma Rösler comprende sia macchine per una precisa sabbiatura ad aria compressa, sia macchine per la sabbiatura a turbina con turbine altamente efficienti. Gli impianti di granigliatura a turbine sono conosciute soprattutto per il loro consumo energetico ridotto, per la loro copertura di aree molto ampie, i cosiddetti “hot spot”, e per la loro capacità di ottenere superfici uniformi. Gli impianti di granigliatura in pressione e in aspirazione mostrano i loro punti di forza sia nell’impiego automatizzato che manuale in applicazioni su superfici piccole e il cui risultato deve essere estremamente preciso. Inoltre, consentono l’utilizzo di abrasivi molto potenti come il corindone, il carburo di silicio, le microsfere di vetro o persino i granulati plastici fini, che raramente vengono utilizzati in casi particolari nelle granigliatrici a turbina.

E non è tutto

Il vostro viaggio nel mondo dei prodotti Rösler è tutt’altro che concluso nel momento in cui scegliete uno dei nostri impianti. In qualità di vostro partner, vi proponiamo una gamma unica di prodotti in grado di soddisfare qualsiasi esigenza:

- Consulenza ottimale ai clienti da parte dei nostri esperti di settore attivi a livello globale in collaborazione con le nostre sedi in tutto il mondo

- Utilizzo delle più moderne soluzioni per simulare e infine progettare in modo ottimale i processi di granigliatura più impegnativi

- Monitoraggio digitale del processo per processi ancora più stabili ed efficienti

- Consulenza da parte di esperti e test nei nostri centri di Customer Experience di tutto il mondo

- Stabilimenti produttivi all’avanguardia con un livello di integrazione verticale unico nel suo genere

- Assistenza post-vendita sulle granigliatrici, che comprende contratti di manutenzione personalizzati e consulenza per il retrofitting

- Assistenza in tutto il mondo da parte dei nostri tecnici dell’assistenza e di ingegneria applicativa in loco

- Formazione e aggiornamento professionale per il vostro personale presso la nostra Rösler Academy

Sviluppiamo il vostro processo in modo competente e personalizzato

Grazie al nostro pluriennale know-how dei processi, alla nostra competenza nel riconoscere rapidamente le complessità di un sistema e ai numerosi test e simulazioni effettuati presso i nostri centri di Customer Experience presenti in tutto il mondo, siamo in grado di trovare in modo affidabile le soluzioni migliori per le vostre esigenze. Offriamo ai nostri clienti il massimo della qualità e dell’efficienza, consentendo così di ottenere importanti vantaggi competitivi. Il 90% delle granigliatrici che escono dalla nostra fabbrica sono soluzioni personalizzate per i clienti. Quindi le nostre competenze si ampliano in molteplici settori. La nostra branch in Francia, ad esemoio, è specializzata nell’industria aerospaziale e automobilistica.

Sapevate che sviluppiamo anche soluzioni personalizzate di pallinatura, il cosiddetto Shot-Peening?

Poiché l’efficacia e i costi di un trattamento superficiale dipendono in modo determinante dalla progettazione della tecnologia degli impianti e dal processo, utilizziamo i più recenti software di simulazione multifisica per ottimizzare e progettare i processi di granigliatura e la tecnologia degli impianti. I valori aggiunti per voi sono notevoli: lavorazione più efficace e più rapida, riduzione dell’usura, riduzione dei costi e ottimizzazione dell’aspirazione di polveri durante la granigliatura.

Innovazione, durata, efficienza: la massima potenza per voi

Le nostre granigliatrici si distinguono grazie a una lunga durata di vita utile, una manutenzione ridotta e caratteristiche innovative.

Queste non sono soltanto belle parole, ma rappresentato un vero e proprio valore aggiunto per voi. Ne è un esempio: lo spessore della nostra camera di granigliatura (10 mm anziché i comuni 8 mm), le granigliatrici a gancio, dotate di piastre di manganese, che sono utilizzabili da entrambi i lati e che possono essere sostituite individualmente in modo semplice e rapido, e il trattamento dei mezzi di abbattimento altamente efficiente ed efficace grazie all'apparecchiatura di separazione dell'aria ottimizzata per il flusso.

Diamo importanza anche alla ricerca di una maggiore ergonomia per i vostri impianti a ciclo continuo, affinché siano più facile da utilizzare con una riduzione delle altezze di lavoro e con un funzionamento semplice grazie a comandi all'avanguardia.

Il cuore di ogni granigliatrice è la sua turbina (turbine di granigliatura). Negli ultimi anni abbiamo investito molte energie nell’ulteriore sviluppo di questo importante componente e vi offriamo un vantaggio competitivo grazie alla nostra tecnologia brevettata per le turbine Rösler. Le nostre turbine Gamma consentono di aumentare le prestazioni fino al 20%, a parità di consumo energetico. Inoltre, l’utilizzo delle pale ricurve su entrambi i lati consente di ridurre i costi operativi fino al 30%.

Anche i settori della digitalizzazione e del monitoraggio dei processi stanno assumendo un ruolo sempre più importante nella granigliatura. Con Rösler Smart Solutions offriamo ai nostri clienti una soluzione digitale per tutte le aree di monitoraggio dei processi: dalla qualità dei pezzi all’analisi dei parametri operativi, fino alla manutenzione predittiva. In definitiva, potrete riconoscere più rapidamente irregolarità e malfunzionamenti, effettuare un monitoraggio attivo, ridurre i costi di processo e molto altro ancora.

Granigliatrici a turbina

Granigliatrici ad aria compressa

Granigliatrici a umido

Impianti per la granigliatura di materie plastiche

What are the key points about shot blasting?

A look at frequently asked questions.

Shot blasting is an essential technology for surface treatment or surface finishing. As such it offers numerous methods for the mechanical refinement of surfaces. There are dry shot blasting processes as well as wet systems, utilizing a mix of blast media and water or pure water. Dry shot blasting is generally used for surface texturing, deburring, striping of paint and other coatings, de-rusting, de-sanding, descaling and, last but not least, shot peening. Wet blasting is by and large a particularly gentle surface finishing process. Typical applications are the gentle surface cleaning of delicate components, light edge radiusing of, for example, tools and the creation of decorative surface finishes. In shot blasting processes the abrasive is thrown at the work piece surface with speeds of up to 170 m/s. The kinetic energy required for accelerating the blast media in dry blast systems is generated by blast turbines (blast wheels) and compressed air, whereas in wet blast systems high-pressure pumps are utilized. The blast results generally depend on the machine type, the process parameters and, above all, on the type and size of blast media used for specific shot blasting operations.

- In the turbine shot blasting technology the high rotational speed of the so-called blast wheels, also known as turbines, is used for accelerating and throwing the abrasive onto the work piece surface. The most common applications for turbine blast machines are de-rusting, deburring, descaling, de-sanding and surface texturing (making a surface rougher).

- Compressed air blasting is ideal for targeted blasting of relatively small surface areas. It also allows the use of particularly abrasive mineral blast media. Compressed air blasting is also the preferred technology for shot peening.

- In wet blasting systems a mix of blast media and water (a so-called “slurry”) is accelerated by a high-pressure pump. In high pressure water jet blasting a water jet is generated with a pressure of up to 4.000 bar (58.000 psi). Wet and high-pressure water jet blasting are frequently employed in the aerospace industry.

- “Shot peening”, a special shot blasting method, is primarily utilized in the automobile and aerospace industry for components exposed to dynamic operating loads. “Hammering” the work pieces with blast media generates a residual compressive stress in the top surface layers. This increases their resistance against bending and tensile stress and significantly extends their service life.

- Plastic deflashing, another special shot blasting method, is used for de-flashing and deburring of plastic components like duroplastic and some thermoplastic materials. Generally, plastic de-flashing systems demand considerably less energy, and they utilize specialized, rather soft blast media.

Selection of the most suitable blast media for a given shot blast operation is one of the most important decisions in the process development. The users can choose from a broad range of blast media, some of which can fulfill the same shot blasting tasks. Important selection criteria are the desired blast results, the expected wear rate of the equipment and the cost efficiency of the blast media.

The currently used blast media can be classified as metallic, natural or synthetic mineral materials, natural or synthetic organic materials as well as liquid and gaseous media.

The most common media at a glance:

Metallic media made from iron and steel:

- Steel shot (round), steel grit and chilled iron grit are ideal for aggressive surface cleaning, de-rusting, de-scaling, de-sanding, deburring, surface texturing, creating a mat finish and shot peening (only spherical media). They can be used in turbine blast machines as well as in compressed air suction (injection) or pressure blast systems.

- Cut wire blast media in different shapes (cylindrical, rounded edges, nearly round or completely round) are used for general cleaning, de-rusting, de-scaling, de-sanding, deburring/slight edge radiusing and, frequently, shot peening. Cut wire media are suitable for turbine as well as compressed air suction (injection) and pressure blast systems.

Stainless steel blast media:

- Cast stainless steel shot (perfectly or partially round) and grit are suitable for surface cleaning, de-scaling, de-sanding, deburring/slight edge radiusing, surface texturing, creating a mat finish and shot peening (only spherical media). They can be used in turbine as well as compressed air suction (injection) and pressure blast systems.

- Cut wire stainless steel media (cylindrical, rounded edges, nearly round or completely round) are used for de-scaling and, frequently, shot peening. They can be used in turbine as well as compressed air suction (injection) and pressure blast systems.

Mineral – non-ferrous blast media:

- Brass swarf, small brass pellets, brass cut wire, aluminum granules, aluminum cut wire, zinc granules and zinc cut wire are used for surface cleaning and deburring. They can be used in turbine as well as compressed air suction (injection) and pressure blast systems.

Natural mineral blast media:

- Garnet, soda, potassium sulfate and quartz sand are suitable for paint stripping, de-scaling, de-rusting. surface cleaning, creating a mat finish and deburring. They can be used in compressed air suction (injection) and pressure blast machines as well as in wet and high-pressure water jet blast systems. However, in case of quartz sand this is only partially true: In many countries, also in Germany, the blasting with quartz sand is prohibited, because it represents a serious health hazard in the form of silicosis lung disease.

Which shot blast machine is most suitable for treating certain work pieces must be determined individually for every application. But the shot blast system as such is only one factor of many. The user must also decide between processing of complete batches of small to very small, mass-produced parts or single piece processing. Typical batch systems are tumble belt machines and multi-tumblers. Spinner hanger blast machines can be used for single piece as well as batch processing of somewhat larger work pieces. 90 out of 100 blast machines leaving our factories are custom engineered to precisely meet the customer requirements. Most common are roller conveyor and wire mesh belt shot blast machines, which can be used for a wide variety of shot blast applications.

Rösler sells mostly wheel, respectively, turbine blast machines. Whenever large surface areas must be treated, they represent the most cost-efficient solution. Moreover, with turbine blast machines the capital expenditures and operating costs in relation to the achievable throughput are relatively small.

Volete solo il meglio per la vostra superficie?

Saremo lieti di aiutarvi!