Infinite possibilità di applicazione per qualsiasi esigenza

La tecnologia di finitura di massa Rösler vi offre oltre 1.000 opzioni di finitura superficiale. Che si tratti di metallo, plastica, ceramica o legno oppure di processi come sbavatura, sgrassaggio, disincrostazione, disossidazione o lucidatura: le possibilità di utilizzo degli impianti di finitura di massa sono praticamente infinite. Da decenni, giorno dopo giorno, i nostri impianti dimostrano la loro efficacia in numerosi settori industriali, come l’aerospace, il settore medicale, l’automotive, l’orologeria o la gioielleria. Oggi quasi nessun semilavorato può rinunciare a una finitura superficiale, che sia funzionale o estetica. La nostra tecnologia di finitura di massa si ispira alla natura e, con l’aggiunta di abrasivi e prodotti chimici, consente di levigare e lucidare le superfici proprio come la sabbia e l’acqua levigano i ciottoli nel letto di un fiume.

In questo contesto, la finitura di massa offre un enorme vantaggio rispetto a processi alternativi. Grazie alla combinazione dei processi, spesso è possibile eseguire più fasi di produzione contemporaneamente. Per questo, il processo di produzione è molto più breve, più efficiente ed economico.

Tutti i componenti e i prodotti da un unico fornitore. La nostra offerta per voi

In qualità di leader di mercato e leader tecnologico nel settore della vibrofinitura, disponiamo di una gamma pressoché illimitata di diversi impianti di finitura di massa. La nostra gamma di prodotti spazia dai robusti impianti multifunzione, come il vibratore circolare, ampiamente collaudato, a macchinari di alta precisione completamente automatici, come la nostra macchina Drag Machine o la macchina Surf Finisher, fino alla linea completamente automatizzata.

Tuttavia, il vostro viaggio nel mondo dei prodotti Rösler è tutt’altro che concluso nel momento in cui scegliete uno dei nostri impianti. Infatti, grazie al nostro servizio di assistenza completo Rösler, vi forniamo anche tutti i componenti, le soluzioni accessorie e i servizi personalizzati e ottimali per le vostre esigenze.

I servizi includono:

- Scelta tra circa 15.000 prodotti di consumo sviluppati e prodotti internamente da noi

- Macchinari accessori idonei, come soluzioni di asciugatura sostenibili, tecnologie di centrifugazione con uso efficiente delle risorse o persino impianti di lavaggio industriale

- Monitoraggio digitale delle condizioni dell’acqua di processo per processi più stabili ed efficienti

- Consulenza da parte di esperti e test approfonditi nei nostri Customer Experience Center di tutto il mondo

- Contratti di servizio personalizzati

- Assistenza in tutto il mondo da parte dei nostri tecnici e di ingegneria applicativa in loco

- Formazione e aggiornamento professionale per il vostro personale presso la nostra Rösler Academy

- Stabilimenti produttivi all'avanguardia con una gamma di produzione interna unica nel suo genere.

Vi offriamo tutto ciò di cui avete bisogno da un’unica fonte: noi. La nostra unicità, il vostro successo!

Sviluppiamo il vostro processo in modo competente e personalizzato

Facciamo un paragone con l’arte culinaria che sicuramente conoscete: l’uso degli ingredienti giusti da solo non fa di nessuno un grande chef. Soltanto con la giusta esperienza e il corretto dosaggio dei singoli ingredienti si ottiene un risultato ottimale. è più o meno quello che succede nella finitura di massa.

Noi di Rösler ci avvaliamo della vasta esperienza maturata negli ultimi 90 anni nel settore della finitura di massa, di cui naturalmente beneficiate anche voi. Abbiamo costantemente sviluppato il nostro know-how dei processi in centinaia di migliaia di prove per un’ampia gamma di settori nei nostri Customer Experience Center di tutto il mondo. Fedeli al nostro motto aziendale “Finding a better way...”, vogliamo generare per voi importanti vantaggi competitivi in termini di qualità e redditività. Che voi cerchiate un processo standard, una soluzione speciale o unità produttive altamente automatizzate, grazie alla nostra gamma di prodotti unici al mondo, le vostre superfici sono in ottime mani.

Dinamicità, sostenibilità, redditività. I vostri valori aggiunti grazie a Rösler

Numerosi processi e impianti di finitura di massa, che oggi sono utilizzati in tutto il mondo, sono stati adattati dalla nostra azienda per soddisfare le specifiche esigenze dei clienti.

Quando si tratta di lavorazione di pezzi di precisione complessi e di alta qualità, molte industrie high-tech si affidano alla macchina Surf Finisher Rösler. Grazie al suo braccio robotico a sei assi, consente una lavorazione affidabile, efficace dal punto di vista dei costi e riproducibile di pezzi, che, fino a poco tempo fa, dovevano essere rifiniti a mano.

L’utilizzo sostenibile dell’acqua di processo sta acquisendo sempre più importanza dal punto di vista della salvaguardia delle risorse. Grazie al nostro continuo sviluppo della tecnologia delle macchine e dei prodotti di consumo (abrasivi, prodotti chimici e di depurazione dell’acqua di processo), oggi quasi tutti i processi di finitura di massa possono essere collegati a un impianto per l’acqua di processo Rösler. L’acqua di processo che si forma durante la finitura di massa viene completamente ricircolata grazie alle tecnologie dei sistemi a ciclo chiuso. Questo processo può essere monitorato 24 ore su 24, da qualsiasi luogo grazie alla gestione digitale delle condizioni dell’acqua di processo del nostro nuovo marchio Rösler Smart Solutions che vi offre dei suggerimenti ottimali per intervenire in modo rapido e semplice, laddove necessario.

Con il nostro asciugatore circolare RT Euro-DH abbiamo fatto un ulteriore passo avanti verso una maggiore sostenibilità nel processo di finitura di massa. Quest’ultima versione è dotata di elementi riscaldanti di nuova concezione che consentono un risparmio energetico fino al 40%, completando così la vostra soluzione di finitura di massa completa in modo ecologico e sostenibile.

Cosa occorre sapere sulla finitura di massa?

Panoramica delle domande più frequenti.

Finitura di massa, vibrofinitura e burattatura sono tre termini diversi che indicano lo stesso processo: la lavorazione meccanica di superfici di componenti mediante corpi abrasivi (spesso chiamati anche media o chip) e solitamente un compound liquido (acqua e composto) in un impianto vibrante. Un processo simile è la levigatura a tamburo, in cui l’asportazione del materiale avviene tuttavia senza vibrazioni e solo tramite un movimento rotatorio.

Durante la finitura di massa, il materiale viene rimosso dalla superficie tramite abrasione e attrito per sbavarla, lisciarla, lucidarla o anche pulirla.

Il processo viene utilizzato praticamente in tutti i settori industriali. Sebbene possa essere utilizzato anche per la lavorazione di singoli pezzi di grandi dimensioni (cerchioni o persino eliche di navi), la finitura di massa può esprimere tutto il suo potenziale soprattutto quando è richiesta una lavorazione riproducibile, economica e facilmente controllabile di grandi lotti di pezzi.

Nella finitura di massa, i pezzi da lavorare vengono introdotti insieme agli abrasivi in plastica o ceramica in una vasca rotonda o a forma di tramoggia. Quest’ultima viene messa in vibrazione tramite un motore, inducendo un movimento relativo tra il pezzo e gli abrasivi, il quale determina l’asportazione di materiale dalla superficie del pezzo. L’aggiunta di composti, ovvero additivi di lavorazione a base chimica e per lo più liquidi, consente di ottenere effetti aggiuntivi, quali ad esempio protezione dalla corrosione, pulizia o sgrassatura.

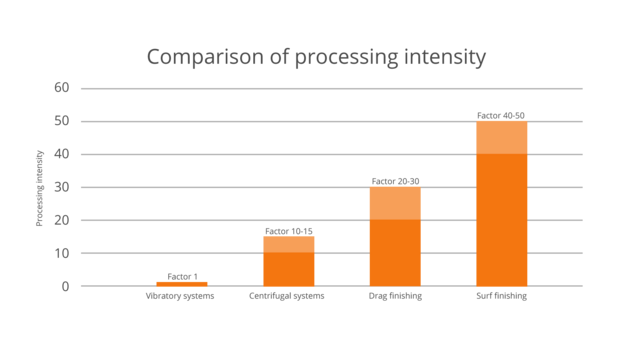

Il classico impianto di finitura di massa per la lavorazione in serie di pezzi non delicati è il vibratore circolare, disponibile in diverse dimensioni e versioni. In esso è possibile lavorare quasi tutti i materiali e i pezzi che non sono troppo grandi né troppo delicati. Per pezzi lunghi o ingombranti è indicata la lavorazione in vibratori lineari. Processi speciali come la finitura di massa in impianti ad alta forza centrifuga e negli impianti Drag-Finisher e Surf-Finisher sono in grado di potenziare enormemente l’efficacia del processo di lavorazione e di lavorare anche i materiali più duri in breve tempo. Il processo Surf-Finishing ottimizzato da Rösler, ad esempio, è la forma più potente di finitura di massa ed è fino a 50 volte più efficace della lavorazione in un normale impianto di finitura di massa. Allo stesso tempo, queste forme di finitura di massa senza contatto consentono la lavorazione di componenti altamente delicati, ad esempio per la tecnologia medica o l’aeronautica.

-

Sbavatura

Molti utenti utilizzano la finitura di massa principalmente per la sbavatura, ovvero per rimuovere spigoli fastidiosi, scaglie e sfibrature derivanti dal processo di produzione precedente. È soprattutto in questo caso che emerge chiaramente che la vibrofinitura o la finitura di massa è un processo che in molti casi rende possibile la lavorazione successiva dei pezzi. In combinazione con i prodotti di consumo adeguati, quasi tutti i materiali possono essere sbavati con il processo di finitura di massa, persino la plastica, il legno o la gomma. -

Lucidatura

La lucidatura è uno dei campi di applicazione principali della finitura di massa e ha motivazioni sia estetiche che funzionali, come quando si desidera ridurre l’attrito. Si tratta di un processo di lavorazione con un grado di abrasione estremamente basso, in cui la superficie del pezzo deve essere lisciata il più possibile. Le superfici estremamente fini vengono ottenute con diversi abrasivi e paste o lucidanti, spesso in processi multi-livello. -

Pulizia

Rimozione di sporco, strati di ossido o residui dalla superficie del pezzo. Anche questo processo è spesso un prerequisito per l’ulteriore lavorazione dei pezzi ed è saldamente integrato nel processo di produzione. Ad esempio, quando i pezzi vengono prodotti mediante imbutitura con l’uso di oli e grassi e in seguito devono essere puliti per la lavorazione successiva. Gli impianti di finitura di massa vengono utilizzati anche per pulire le posate nella ristorazione collettiva o per pulire i tondelli. -

Raggiatura degli spigoli

La finitura di massa rappresenta una soluzione efficace anche per la raggiatura. Gli spigoli vivi, così come le bave, sono dovuti al processo di produzione precedente. Arrotondarli ha molti effetti positivi: protegge le macchine per la lavorazione successiva, riduce il rischio di lesioni durante la lavorazione successiva e consente, ad esempio, una maggiore durata di vita e un rivestimento uniforme.

La finitura di massa è comune in tutti i settori industriali. Viene utilizzata, tra l’altro, nei seguenti ambiti:

- Nell’industria automobilistica per la sbavatura e la lucidatura di parti di trasmissioni, anelli per pistoni o componenti di cuscinetti, nonché per migliorare la qualità superficiale di parti visibili o cerchioni.

- Nel settore aeronautico e aerospaziale per la lisciatura e la sbavatura di palette di turbine e altri componenti di alta precisione.

- Nella tecnologia medica per la lucidatura di impianti (ad es. articolazioni dell’anca e del ginocchio o protesi dentarie) e strumenti chirurgici.

- Nell’ingegneria meccanica per la finitura superficiale di utensili, componenti di cuscinetti ed elementi di macchine.

- Nell’industria gioielliera per lucidare e lisciare gioielli in metalli preziosi.

- Nel settore elettronico per il trattamento superficiale di parti di contatto e alloggiamenti.

Volete solo il meglio per la vostra superficie?

Saremo lieti di aiutarvi!