Aplicaciones ilimitadas: para todas sus necesidades

La tecnología de acabado en masa de Rösler ofrece miles de posibilidades para el acabado de superficies. Tanto si se trata de metal, plástico, cerámica o madera, y ya sea desbarbado, desengrasado, descascarillado, desoxidado o pulido, los sistemas de acabado en masa se pueden utilizar para casi una infinidad de aplicaciones y han demostrado su eficacia día tras día durante décadas en numerosos sectores industriales, tales como la aviación, la tecnología médica, la automoción o la industria de las monedas y la joyería. Hoy en día, prácticamente no hay pieza que pueda prescindir de un acabado superficial funcional o estético.

La tecnología de acabado en masa funciona con la naturaleza como modelo y, al combinar abrasivos y compuestos, pule la superficie alisándola como la arena y el agua pulen las piedras en el lecho de un río.

En comparación con otros procesos alternativos, el acabado en masa ofrece una ventaja decisiva: permite ejecutar varias fases de trabajo al mismo tiempo, combinando distintos procesos. Como consecuencia, el proceso de acabado es considerablemente más corto, consume menos recursos y es más económico.

Todos los componentes del proceso de un único proveedor gracias a nuestra amplia oferta

Como líder tecnológico y de mercado en el sector del acabado en masa, disponemos de una gama casi ilimitada de diferentes sistemas de acabado en masa. Nuestra gama de productos incluye desde los bien conocidos y versátiles vibradores circulares, de demostrada eficacia, hasta los sistemas de alta precisión totalmente automáticos, como nuestros sistemas de acabado Drag, Surf Finisher o líneas de tratamiento completas.

La colaboración de Rosler no termina con la selección de una máquina. Con nuestro servicio integral Rösler también le suministramos todos los componentes, equipos periféricos y servicios, adaptados de forma óptima y personalizada a sus necesidades.

Esto incluye:

- Posibilidad de selección entre más de 15.000 consumibles de desarrollo y producción propios

- Equipos periféricos combinados, como sistemas de secado sostenibles, tecnología de centrifugado para el reciclado de aguas de proceso e incluso sistemas de lavado industrial

- Monitorización digital del reciclado de agua para procesos más estables y rentables

- Asesoramiento cualificado y con la capacidad de realizar hasta las más exhaustivas pruebas en nuestros centros de experiencia de cliente de todo el mundo

- Contratos de servicio adaptados a sus necesidades

- Asistencia en campo por parte de nuestros propios técnicos de servicio y aplicación en todo el mundo.

- Formación de sus especialistas en nuestra Rösler Academy

- Instalaciones de producción de última generación con un grado elevado de fabricación interna

Rosler ofrece todos los componentes del proceso como proveedor único.

Esto nos diferencia en el mercado y contribuye a su éxito.

Competente y personalizado: desarrollamos su proceso individual

Comparemos esto con el arte de cocinar: no es suficiente utilizar los ingredientes adecuados para convertir a alguien en un cocinero experto. Solo combinando la experiencia con la cantidad correcta de cada ingrediente se obtiene un buen resultado. Algo similar ocurre con el acabado en masa.

En Rösler contamos con una gran experiencia en el acabado en masa, adquirida a lo largo de más de 90 años; esto es una gran ventaja para usted. Venimos desarrollando nuestros conocimientos sobre procesos a lo largo de miles de pruebas, orientadas a una amplia gama de industrias, en nuestros diversos centros de experiencia del cliente. Siguiendo fieles al lema de nuestra empresa "finding a better way”, es decir, “cómo hacerlo mejor”, nuestro propósito es ofrecerle ventajas competitivas en términos de calidad y rentabilidad, tanto si se trata de un proceso estándar, de una solución especial o de células de producción altamente automatizadas. Gracias a nuestra amplia gama de servicios, única en el mundo, sus superficies estarán en las mejores manos.

Dinámico, sostenible, rentable: su valor añadido gracias a Rösler

Multitud de procesos y maquinaria de acabado en masa que se utilizan hoy en día en todo el mundo, han sido adaptados por Rosler para cumplir con las necesidades específicas de los distintos clientes.

Por ejemplo, numerosas empresas de alta tecnología recurren a la Surf Finisher de Rösler para el acabado de componentes de precisión complejos y de alta calidad. Su brazo robótico articulado de seis ejes permite un acabado fiable, rentable y reproducible de las piezas, incluso de aquellas que previamente requerían procesos manuales para el acabado.

El uso de agua reciclada es cada vez más importante desde el punto de vista de la conservación de los recursos. Gracias a nuestro desarrollo continuo de tecnología de máquinas y consumibles (abrasivos, compuestos y purificador de agua reciclada), prácticamente todos los procesos de acabado en masa pueden conectarse ahora a un sistema de reciclado de agua de Rösler. El agua residual que se produce durante el acabado en masa se recicla por completo utilizando la tecnología de sistemas de recirculación. Este proceso puede supervisarse las 24 horas y de forma remota con el sistema de monitorización de gestión de aguas de proceso de nuestra nueva marca Rösler Smart Solutions. Este aporta recomendaciones para actuar de forma rápida y sencilla en caso necesario.

Hemos dado un paso más hacia una mayor sostenibilidad en los procesos de acabado en masa con nuestra secadora rotativa RT Euro-DH. Este último modelo incorpora elementos calefactores de bloque térmico de nuevo desarrollo que permiten ahorrar hasta un 40% de energía, logrando así una solución completa de acabado en masa más sostenible y respetuosa con el medio ambiente.

¿Qué debe saber sobre el acabado por vibración?

Preguntas frecuentes.

El acabado por vibración, el trovalizado o el pulido por vibración son tres denominaciones distintas para un mismo proceso: el tratamiento mecánico de la superficie de componentes mediante abrasivos (a menudo denominados piedras) y, en la mayoría de los casos, un aditivo líquido (agua y compuesto) en una instalación vibratoria. Un proceso similar es el pulido con tambor, en el que el material se elimina sin vibración y solo mediante un movimiento rotativo.

En el acabado por vibración se recurre a la fricción y abrasión para eliminar material de la superficie y, así, desbarbarla, alisarla, pulirla o incluso limpiarla.

Este proceso se utiliza prácticamente en todos los sectores industriales. Aunque también se puede utilizar para tratar piezas individuales más grandes (llantas o incluso hélices de barcos), el acabado por vibración despliega todo su potencial cuando lo que se necesita es un procesamiento de lotes de piezas grandes reproducible, económico y fácil de controlar.

En el acabado por vibración, las piezas se introducen junto con los abrasivos plásticos o cerámicos en un recipiente redondo o en forma de cubeta que vibra por medio de un motor. La vibración genera un movimiento relativo entre la pieza de trabajo y los abrasivos que permite eliminar material de la superficie de la pieza de trabajo. Con la adición de compuestos químicos —por lo general líquidos— es posible conseguir efectos adicionales, como una protección contra la corrosión, una limpieza o un desengrase.

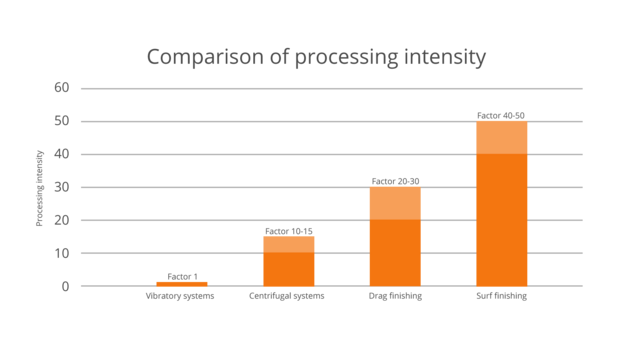

La instalación clásica de acabado por vibración para el tratamiento en masa de piezas poco delicadas es, sin duda, el vibrador circular, disponible en diferentes tamaños y versiones. En él se pueden procesar prácticamente cualquier material y pieza de trabajo que no sea demasiado grande ni delicado. Para piezas largas o voluminosas, se recomienda utilizar vibradores de cuba rectangular. Procesos especiales, como el acabado por vibración en sistemas de fuerza centrífuga y los sistemas de acabado Drag y Surf-Finisher, son capaces de potenciar enormemente la eficacia del tratamiento y procesar incluso los materiales más duros en poco tiempo. El Surf-Finishing, optimizado por Rösler, es la tecnología más intensiva disponible en el mercado, con un rendimiento hasta 50 veces superior al de una instalación de acabado por vibración convencional. Otra ventaja del acabado drag y surf es que las piezas no se tocan entre sí durante toda la operación de acabado. Esto es especialmente ventajoso para el tratamiento de componentes extremadamente delicados, como implantes ortopédicos y piezas de motores a reacción.

-

Desbarbado

Muchos usuarios utilizan el acabado por vibración principalmente para desbarbar, es decir, para eliminar rebabas o defectos del proceso de fabricación anterior. Aquí se pone especialmente de manifiesto que el acabado por vibración es, ante todo, una tecnología que, en muchos casos, hace posible el tratamiento posterior de las piezas. En combinación con los abrasivos y compuestos, el proceso de desbarbado por vibración permite tratar casi todos los materiales, incluso plásticos, madera o caucho. -

Pulido

El pulido es uno de los campos de aplicación principales de la tecnología de acabado por vibración, y se recurre a él por motivos tanto estéticos como funcionales, por ejemplo, cuando se desea reducir la fricción. Se trata de un tratamiento con un desgaste extremadamente bajo, con el que se busca alisar al máximo la superficie de la pieza de trabajo. Por medio de distintos abrasivos y pastas de pulir se logran superficies muy finas, a menudo en procesos de varias etapas -

Limpieza

Eliminación de suciedad, capas de óxido o residuos de la superficie de las piezas. Este proceso también suele ser un requisito previo para el procesamiento posterior de las piezas y está firmemente integrado en el proceso de fabricación. Por ejemplo, cuando las piezas se han fabricado mediante embutición profunda con aceites o grasas y, a continuación, deben limpiarse para su posterior procesamiento. Las instalaciones de acabado por vibración también se utilizan para limpiar cubiertos en la restauración a gran escala o para limpiar y pulir cospeles. -

Redondeo de cantos

El acabado por vibración también es una solución eficaz para redondear cantos. Los bordes afilados, al igual que las rebabas, se deben al proceso de fabricación previo. Redondearlos tiene muchos efectos positivos: contribuye a reducir el desgaste de los equipos de fabricación posteriores y disminuye el riesgo de lesiones durante las operaciones de montaje. Además, aumenta la vida útil de los componentes respectivos. Y, si los componentes están recubiertos, mejora la durabilidad del recubrimiento.

La técnica de acabado por vibración se utiliza en todos los sectores industriales. Entre otras se utiliza:

- En la industria automovilística, para desbarbar y pulir piezas de transmisiones, anillos de pistones o componentes de cojinetes, así como para mejorar la calidad superficial de piezas visibles como las llantas.

- En la industria aeroespacial, para alisar y desbarbar palas de turbinas y otras piezas de alta precisión.

- En la ingeniería médica, para pulir implantes (por ejemplo, articulaciones de cadera y rodilla o prótesis dentales) e instrumentos quirúrgicos.

- En ingeniería mecánica, para el acabado superficial de herramientas, piezas de cojinetes y elementos de máquinas.

- En la industria joyera, para pulir y alisar joyas de metales preciosos.

- En la industria electrónica, para el mecanizado superficial de piezas de contacto y carcasas.

¿Quiere sólo lo mejor para su superficie?

Estaremos encantados de ayudarle.