Des possibilités d'applications illimitées, quel que soit le besoin

Les solutions de Tribofinition Rösler vous offrent plus de 1 000 possibilités de traitement de surface : que ce soit pour le métal, le plastique, la céramique ou le bois, que ce soit pour l’ébavurage, le dégraissage, le décalaminage, l’élimination de la rouille ou le polissage : les installations de Tribofinition peuvent être utilisées presque à l’infini et ont fait leurs preuves jour après jour depuis des décennies dans de nombreux secteurs industriels, comme l’aéronautique, le médical, l’industrie automobile ou l’industrie de la monnaie et de la bijouterie. En effet, de nos jours, rares sont les pièces qui peuvent se passer d’un traitement de surface fonctionnel ou esthétique. La Tribofinition s’inspire de la nature et, grâce aux abrasifs et aux composés, polit la surface d'une pièce pour la rendre aussi lisse que le sable et l’eau polissent les galets dans les rivières.

Dans ce contexte, la Tribofinition offre un avantage décisif par rapport aux solutions concurrentes : grâce à des combinaisons de procédés, plusieurs étapes de travail peuvent ainsi avoir lieu simultanément. Résultat : le processus de traitement est nettement plus court, moins gourmand en ressources et plus économique.

Notre offre : Un seul fournisseur pour couvrir tous les besoins

En tant que leader du marché et de la technologie dans le domaine de la Tribofinition, nous disposons d’une offre quasiment illimitée d’installations de Tribofinition les plus variées. Notre gamme s’étend des machines polyvalentes robustes, comme le vibrateur circulaire qui a fait ses preuves des milliers de fois, aux installations de haute précision entièrement automatisées, comme notre machine de smuritropie ou notre « Surf-Finisher », en passant par des unités de production automatisées.

L'expérience des produits Rösler ne se borne pas à l'acquisition d'une de nos installations. En effet, grâce à notre "service clef en main Rösler", nous vous fournissons également tous les composés, les solutions périphériques et les services adaptés à vos besoins.

Parmi eux :

- un choix d’environ 15 000 agents de traitement développés/produits par nos soins ;

- des équipements périphériques adaptés, tels que des solutions de séchage durables, une technique de centrifugation optimale ou encore des installations de lavage industrielles ;

- une surveillance numérique du traitement des eaux, pour des processus plus stables et plus économiques ;

- des conseils d’experts qualifiés et des essais de faisabilité approfondis dans nos Customer Experience Center du monde entier ;

- des contrats de maintenance personnalisés ;

- une assistance dans le monde entier assurée par nos techniciens Rösler ;

- la formation et le perfectionnement de vos spécialistes au sein de notre Rösler Academy ;

- des sites de production ultramodernes offrant une diversité de production exceptionnelle.

Nous sommes les seuls à vous proposer une offre aussi complète. C’est ce qui nous rend uniques et vous permet de réussir !

Performants et spécifiques: nous développons votre processus adapté et unique

Faisons une comparaison avec l’art culinaire : utiliser les bons ingrédients ne suffit pas à faire de quelqu’un un chef étoilé. Ce n’est qu’en combinant l’expérience, le savoir-faire et le bon dosage des différents ingrédients que l’on obtient un résultat parfait. Il en va de même pour la Tribofinition.

Chez Rösler, nous puisons dans la riche expérience que nous avons acquise au cours des 90 dernières années dans le domaine de la Tribofinition, et vous en bénéficiez. En effet, nous avons acquis notre savoir-faire en matière de traitement de surface au cours de centaines de milliers d’essais pour les secteurs industriels les plus divers dans nos Customer Experience Center. Fidèles à la devise de notre entreprise « finding a better way », nous voulons vous apporter des avantages concurrentiels décisifs en termes de qualité et de rentabilité. Qu’il s’agisse d’un processus standard, d’une solution spéciale ou d'unités de production hautement automatisées. Grâce à notre éventail de solutions unique au monde, vos surfaces sont entre de bonnes mains.

Dynamique, durable, économique : votre valeur ajoutée grâce à Rösler

De nombreux procédés et installations de Tribofinition, utilisés aujourd’hui dans le monde entier, ont été adaptés dans notre entreprise aux besoins spécifiques de nos clients.

Ainsi, de nombreuses industries de haute technologie font confiance au Surf-Finisher de Rösler lorsqu’il s’agit de traiter des pièces de précision complexes de haute qualité. Grâce à son robot, il permet une opération sûre, économique et répétable des pièces qui, jusqu’à présent, devaient parfois encore être reprises à la main.

L’utilisation écologiquement judicieuse de l’eau de traitement prend de plus en plus d’importance du point de vue de la préservation des ressources. Grâce à notre développement permanent dans la technologie des machines et des moyens de traitement des eaux (abrasifs, composés et recyclage d’eau de process), pratiquement tous les processus de Tribofinition peuvent aujourd’hui être associés à un système de traitement des effluents Rösler. L’eau de process générée par la Tribofinition est ensuite entièrement recyclée en circuit fermé. Ce procédé peut être surveillé 24 heures sur 24 depuis n’importe quel endroit grâce à la gestion numérisée de l’eau de traitement de notre nouvelle marque Rösler Smart Solutions, qui vous permet d’obtenir rapidement et facilement des recommandations d’actions optimales en cas de besoin.

Avec notre sécheur circulaire RT Euro-DH, nous avons fait un pas de plus vers la durabilité dans le processus de Tribofinition. Dans sa dernière version, il convainc par ses éléments chauffants à bloc thermique nouvellement développés, qui permettent de réaliser des économies d’énergie allant jusqu’à 40 % et de parfaire ainsi votre solution complète de Tribofinition, en respectant l’environnement.

Que devez-vous savoir sur la Tribofinition ?

Aperçu des questions fréquentes.

La Tribofinition, la trowalisation ou le polissage par vibration sont trois termes différents désignant un seul et même processus : le traitement mécanique de la surface de pièces par abrasifs (souvent appelés médias, cailloux ou chips) associés en règle générale avec un additif liquide (mélange d’eau et de composé) dans une installation de type vibrateur, à force centrifuge ou de Smuritropie. Un processus similaire est le polissage par tonnelage, dans lequel la finition de surface s'effectue sans vibration et uniquement par un mouvement de rotation continue.

La Tribofinition consiste à finir la surface d’une pièce par abrasion, érosion et friction afin de l'ébavurer, la lisser, la polir ou encore la nettoyer.

Ce processus est utilisé dans de nombreux secteurs industriels. Il peut certes être utilisé pour le traitement de pièces à l’unité, volumineuses (jantes ou même des hélices de bateaux), mais c'est surtout lorsqu'il s'agit de traiter de grands lots de pièces de manière reproductible et économique, que la Tribofinition révèle tout son potentiel.

Durant le procédé de Tribofinition, les pièces à traiter sont placées avec les abrasifs plastiques ou céramiques dans une cuve circulaire ou linéaire. Celle-ci est mise en mouvement vibratoire à l'aide d'un moteur balourdé. Il en résulte un mouvement de frottement relatif entre la pièce à traiter et les médias, qui provoque l’érosion de la surface de la pièce. L'ajout de composés chimiques, généralement des additifs de traitement liquides, permet d'obtenir d’effectuer des opérations complémentaires, tels que la protection contre la corrosion, le nettoyage ou le dégraissage.

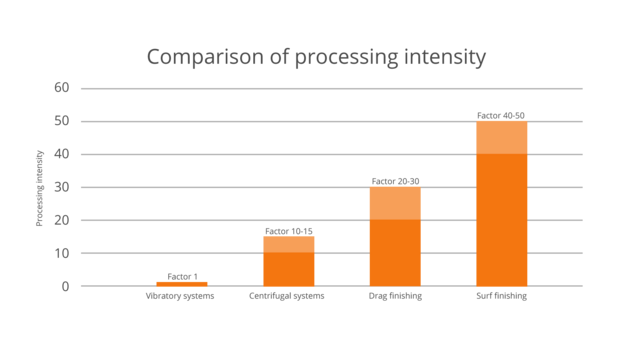

Le vibrateur circulaire, disponible dans différentes tailles et versions, est l'installation de prédilection de Tribofinition par excellence pour le traitement en lot de pièces peu sensibles. Il permet de traiter presque tous les types de pièces de différents matériaux, mais pas trop volumineuses, ni trop délicates. Pour les pièces longues ou encombrantes, le traitement dans des vibrateurs linéaires est tout indiqué. Des procédés spéciaux tels que la Tribofinition dans des installations à force centrifuge ou bien en Smuritropie (ou Surf Finishing offrent des possibilités de traitement plus intensif. Ils sont capables d'augmenter considérablement l'efficacité du procédé de traitement sur les matériaux les plus durs en peu de temps. Le process de Surf-Finishing développé par Rösler est la forme la plus puissante de Tribofinition – et offre jusqu'à 50 fois plus d’efficacité que le traitement dans une installation de Tribofinition classique. En parallèle, ces procédés de Tribofinition sans contact entre les pièces permettent de traiter des pièces très sensibles, notamment pour les industries médicale et aéronautique.

-

Ébavurage

De nombreux utilisateurs ont recours à la Tribofinition principalement pour l'ébavurage, c'est-à-dire pour éliminer les bavures gênantes et les copeaux issus du processus de fabrication précédent. C'est particulièrement dans ce cas que la « trowalisation » ou la Tribofinition s'impose comme un processus indispensable à la finition des pièces. En combinant l’abrasif et le composé approprié, presque tous les matériaux peuvent être ébavurés par Tribofinition, même le plastique, le bois ou le caoutchouc. -

Polissage

Le polissage est l'un des principaux domaines d'application de la Tribofinition et répond à des exigences tant esthétiques que fonctionnelles, notamment lorsqu'il s'agit de réduire les frottements. Il s'agit d'un procédé de traitement extrêmement peu abrasif, dans lequel la surface de la pièce doit être lissée autant que possible. Des surfaces d’une grande finesse sont obtenues à l'aide de différents abrasifs et pâtes ou agents de polissage, souvent dans le cadre d'un processus en plusieurs étapes. -

Nettoyage

Élimination de la saleté, des couches d'oxyde ou des résidus de la surface des pièces, ce procédé est souvent indispensable pour la finition des pièces et fait partie intégrante du processus de fabrication. Par exemple, lorsque des pièces ont été fabriquées par emboutissage profond à l'aide d'huiles et de graisses et doivent ensuite être nettoyées pour être finies. Les installations de polissage par vibration sont également utilisées pour nettoyer les couverts dans la restauration collective ou pour nettoyer la monnaie. -

Rayonnage

La Tribofinition constitue également une solution de traitement efficace pour le rayonnage. Les arêtes vives, tout comme les bavures, sont dues au processus de fabrication précédent. Le fait de les arrondir présente de nombreux avantages : Cela protège les machines utilisées pour le traitement ultérieur, réduit le risque de blessure et permet, par exemple, une durée de vie plus longue et un revêtement uniforme.

La Tribofinition est utilisée dans tous les secteurs industriels et notamment dans les domaines suivants :

- Dans l'industrie automobile, pour l'ébavurage et le polissage de pièces de transmission, de pistons ou de pièces de roulements, ainsi que pour améliorer la qualité de surface des pièces visibles ou des jantes.

- Dans l'aéronautique et l'aérospatiale, pour la superfinition et l'ébavurage des aubes de turbines et autres pièces de haute précision. • Dans le domaine médical, pour le polissage d'implants (par exemple, prothèses de hanche et de genou ou prothèses dentaires) et d'instruments chirurgicaux.

- Dans la construction mécanique pour la finition de surface d'outils, de pièces de roulements et d'éléments de machines.

- Dans l'industrie joaillière, pour polir et lisser les bijoux en métaux précieux.

- Dans le secteur électronique, pour le traitement de surface des pièces de contact et des boîtiers.

Vous voulez ce qu'il y a de mieux pour votre surface ?

Nous nous ferons un plaisir de vous aider !