Неограниченные возможности использования - для любых запросов

Оборудование техники галтовки Rösler позволяет применить более 1 000 методов обработки поверхности независимо от материала деталей: будь то металл, полимерный материал, керамика и древесина, и независимо от поставленной задачи, будь то снятие заусенцев, обезжиривание, удаление окалины, удаление ржавчины, и полирование: область применения оборудования техники галтовки безгранична и демонстрирует эффективность использования оборудования уже на протяжении десятилетий в различных отраслях промышленности, к примеру в авиационной промышленности, производстве медицинской техники, автомобильной промышленности, а также при производстве монетных заготовок и в ювелирной промышленности. И для достижения наилучших функциональных и эстетических результатов поверхности детали, практически всегда необходима обработка поверхности заготовок. Метод галтовочной обработки основывается на явлении, встречающийся в природе и позволяет осуществлять полирование до получения гладкой поверхности деталей с применением шлифовальных чипсов и компаундов так же, как речная галька естественным способом медленно шлифуется посредством песка и речной воды.

При этом метод галтовочной обработки имеет решающее преимущество по сравнению с другими: за счет сочетания методов обработки, часто удается одновременно выполнять несколько рабочих операций. В результате этого продолжительность процесса обработки существенно сокращается, повышается степень эффективного использования ресурсов, а также и коэффициент экономической рентабельности.

Все технологические компоненты из одного источника - наше предложение для вас

Являясь лидером рынка и лидером в сфере технологий обработки галтовочным методом, мы предлагаем практически неограниченный ассортимент различного оборудования техники галтовки. Наш широкий ассортимент продукции включает в себя не только надежные универсальные установки, такие как уже прекрасно зарекомендовавшие себя в использовании круговые виброустановки, но и полностью автоматизированные высокоточные установки для буксирной галтовки или для высокочастотной финишной обработки Surf-Finisher, а также и промышленные автоматизированные линии обработки деталей.

Путешествие в мир продукции Rösler не ограничивается выбором оборудования. В рамках комплексного обслуживания компания Rösler также поставляет все компоненты, периферийные решения и услуги, которые наилучшим образом отвечают вашим требованиям.

К ним относятся:

- около 15 000 видов технологических средств собственной разработки и производства

- согласованные периферийные устройства, такие как сушильные установки, основанные на принципах устойчивости, ресурсосберегающие центрифуги или промышленные установки для промывки

- Цифровой контроль технологической жидкости для повышения стабильности и экономичности процессов

- Компетентные консультации и всестороннее тестирование в наших Центрах обслуживания клиентов, расположенных по всему миру

- Договоры на сервисное обслуживание, учитывающие потребности заказчика

- Поддержка в любой точке мира силами наших специалистов по сервисному обслуживанию и эксплуатации

- Тренинги и программы повышения квалификации для Ваших специалистов в Академии Rösler

- Ультрасовременные производственные подразделения с уникальной глубиной производства

Мы предлагаем все необходимые для производственного процесса компоненты не просто из одних рук, а из собственных рук. Это делает нас уникальными, а Ваш бизнес успешным!

Компетентно и индивидуально - мы разработаем технологический процесс с учетом ваших потребностей

Позвольте привести наверняка известное Вам сравнение из области поварского искусства: только лишь использование правильных ингредиентов, не дает возможности стать шеф-поваром. Оптимального результата можно добиться только при наличии соответствующего опыта и правильном дозировании отдельных ингредиентов. Аналогичным образом обстоит дело и в технологии обработки галтовочным методом.

Сотрудники компании Rösler опираются на богатый опыт, накопленный за 90 лет работы в области технологии обработки галтовочным методом, и Вы получаете от этого очевидную выгоду. Наши технологические навыки постоянно оттачивались в ходе сотен тысяч испытаний, выполненных для различных отраслей промышленности в наших Центрах обслуживания клиентов. Следуя нашему девизу «поиск лучшего пути» мы стремимся к созданию решающих конкурентных преимуществ в отношении качества для наших клиентов. Не важно, идет ли речь о стандартном процессе, специальном решении или полностью автоматизированных производственных ячейках. Благодаря нашему уникальному ассортименту Ваши поверхности будут в хороших руках.

Динамично, устойчиво, экономично - дополнительная ценность благодаря Rösler

Многочисленные процессы обработки галтовочным методом и установки, которые используются сегодня по всему миру, были адаптированы нашей компанией к индивидуальным запросам клиентов.

Например, многие высокотехнологичные отрасли промышленности используют для последующей обработки сложных высококачественных прецизионных деталей установку высокочастотной финишной обработки Surf-Finisher Rösler. Благодаря шестиосному роботу со сгибающейся рукой она обеспечивает надежную, экономически выгодную и воспроизводимую последующую обработку деталей, которую раньше частично приходилось выполнять вручную.

Экологически целесообразное использование технологической жидкости приобретает в рамках политики бережного обращения с ресурсами все большее значение. Благодаря постоянному совершенствованию технологий оборудования и технологических средств (шлифовальные чипсы, компаунды и очищающие средства технологической жидкости) практически любой процесс обработки галтовочным методом совместим сегодня с системой циркуляции технологической жидкости Rösler. Образующаяся технологическая жидкость при обработки методом галтовки циркулирует в замкнутой системе и многократно используется. Этот процесс можно круглосуточно контролировать с помощью нашей новой электронной системы управления технологической жидкости Rösler Smart Solutions из любой точки мира, при необходимости программа быстро и четко выдает оптимальные рекомендации.

Следующим шагом предпринятом в направлении развитии устойчивости стала наша круговая вибросушилка RT Euro-DH. В текущей модификации используются новые нагревательные элементы в блоке нагревания, позволяющие сэкономить до 40 процентов энергии и сделать Ваше комплексное решение для обработки методом галтовки более экологичным и ресурсосберегающим.

Что нужно знать о галтовке?

Часто задаваемые вопросы.

Галтовка (шлифование скольжением), тровализация или вибрационное шлифование — это три разных названия одного и того же процесса: механическая обработка поверхностей деталей с помощью абразивных тел (часто называемых камнями или стружкой) и, как правило с добавлением (воды и компаунда) в вибрационной установке. Аналогичным методом является шлифование, при котором удаление материала происходит без вибрации, а только за счет вращательного движения.

В процессе обработки, в рабочей чаше создается постоянное движение, трение абразивных материалов и заготовок. Как результат, происходит истирание материала на поверхности детали, таким образом достигается желаемый эффект: удаление заусенцев, шлифование, полировка или очистка.

Этот процесс применяется практически во всех отраслях промышленности. Как пример, он может использоваться для обработки более крупных отдельных заготовок (колесных дисков или корабельных гребных винтов), весь потенциал галтовки особенно хорошо проявляется при экономичной и простой в управлении обработке больших партий маленьких заготовок.

При галтовке, детали вместе с пластиковыми или керамическими абразивными телами помещаются в рабочую чашу круглой или прямоугольной формы. Электродвигатель с дисбалансами создает вибрацию, что приводит к постоянному движению всей массы, что приводит к снятию материала с поверхности заготовки. Добавлением компаундов, как правило, в жидком виде, можно добиться дополнительных эффектов, таких как защита от коррозии, очистка или обезжиривание.

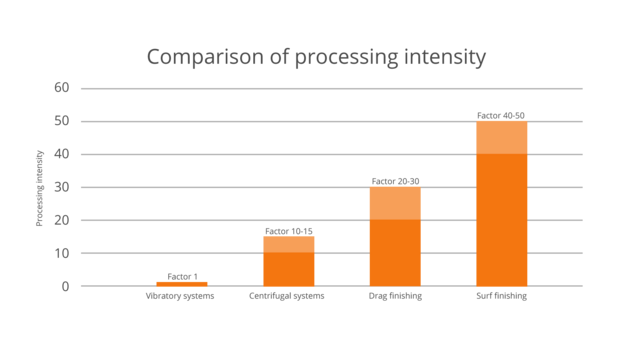

Классическая установка для массовой обработки деталей — это круговая виброустановка, выпускаемая в различных версиях и размерах. В ней можно обрабатывать заготовки, изготовленные из различных материалов, которые не являются слишком большими и хрупкими. Для длинных и крупных заготовок подходит обработка в лотковых виброустановках. По сравнению с виброустановками, специальное оборудование, такое как, центробежные установки и Surf Finisher обеспечивают более высокую интенсивность обработки. Они позволяют производить обработку за короткое время. Оптимизированный компанией Rösler метод Surf Finishing, например, является наиболее эффективным видом галтовки - он до 50 раз эффективнее обработки, чем в обычной виброгалтовочной установке. Еще одним важным преимуществом Surf Finisher является отсутствие соприкосновения заготовок между собой во время обработки. Это особенно важно при деликатной обработке, таких заготовок как имплантаты и детали реактивных двигателей.

-

Удаление заусенцев

Многие пользователи применяют галтовку в первую очередь для удаления заусенцев, и сглаживания острых кромок, и других дефектов кромок, появляющихся в процессе изготовления заготовок. Именно здесь особенно хорошо видно, что тровализация или галтовка, в первую очередь является процессом, который во многих случаях делает возможной дальнейшую обработку заготовки. В сочетании с подходящими технологическими средствами, с помощью метода галтовки можно удалить заусенцы практически со всех материалов, даже с пластика, дерева или резины. -

Полировка

Полировка является одной из основных областей применения технологии галтовки и имеет как эстетические, так и функциональные причины, например, когда необходимо снизить трение. В процессе обработки происходит минимальное снятие материала с поверхности заготовки, при котором поверхность заготовки становиться гладкой и блестящей. Особо глянцевые поверхности достигаются с помощью применении различных абразивных материалов в сочетании со специальными, полировальными технологическими средствами, часто в рамках многоэтапного процесса. -

Очистка

Удаление грязи, окисных слоев или остатков с поверхности заготовки. Этот процесс также часто является обязательным условием для дальнейшей обработки заготовок и стал важной частью производственного процесса. Например, когда детали изготовлены методом глубокой вытяжки с использованием масел и смазок и затем должны быть очищены для дальнейшей обработки. Виброгалтовочные установки также используются для очистки столовых приборов в крупных ресторанах или для очистки монет. -

Скругление кромок

Галтовка также является эффективным решением для скругления кромок. Острые кромки, как и заусенцы, являются результатом предыдущего производственного процесса. Скругление кромок имеет много положительных эффектов: оно служит защитой для последующего оборудования, снижает риск травм при дальнейшей обработке и обеспечивает, например, более длительный срок службы и равномерное нанесение покрытия.

Технология галтовки используется во всех отраслях промышленности. Она применяется, в частности, для следующих целей:

- В автомобильной промышленности для удаления заусенцев и полирования деталей трансмиссии, поршневых колец или компонентов подшипников, а также для улучшения качества поверхности видимых деталей или колесных дисков.

- В авиации и космонавтике для сглаживания и удаления заусенцев с лопаток турбин и других высокоточных деталей.

- В медицинской технике для полирования имплантатов (например, тазобедренных и коленных суставов или зубных протезов) и хирургических инструментов.

- В машиностроении для обработки поверхности инструмента, деталей подшипников и компонентов оборудования.

- В ювелирной промышленности для полирования и сглаживания ювелирных изделий из драгоценных металлов.

Вы хотите только лучшее для своей поверхности?

Мы с радостью поможем вам!