Infinite possibilità di applicazione per qualsiasi esigenza

In nostri impianti di granigliatura vi offrono possibilità pressoché illimitate nel settore della finitura superficiale: dalla sbavatura, disincrostazione, granigliatura, disossidazione, passando per l'abrasione, l'opacizzazione, la lucidatura e l'arrotondamento degli spigoli fino alla pallinatura e, infine, il cosiddetto Shot Peening. Funzionalità ed estetica delle superfici non sono solamente un importante segno di qualità dei prodotti tecnici, bensì sono decisive per quanto riguardo il successo sul mercato. Per questo motivo, nella maggior parte dei casi il trattamento superficiale è inevitabile e deve essere integrato nel processo produttivo esistente come ulteriore fase di creazione del valore.

In particolare, per superfici metalliche, esistono pochi altri processi così versatili come la granigliatura. Con i macchinari di Rösler è anche possibile lavorare materiali minerali come il calcestruzzo e l'arenaria, il vetro, i tessuti, il legno e la plastica.

Intelligenza, flessibilità, personalizzazione: la nostra offerta per voi

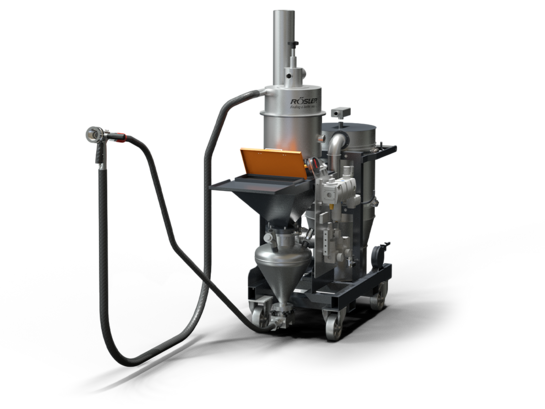

La gamma Rösler comprende sia macchine per una precisa sabbiatura ad aria compressa, sia macchine per la sabbiatura a turbina con turbine altamente efficienti. Gli impianti di granigliatura a turbine sono conosciute soprattutto per il loro consumo energetico ridotto, per la loro copertura di aree molto ampie, i cosiddetti “hot spot”, e per la loro capacità di ottenere superfici uniformi. Gli impianti di granigliatura in pressione e in aspirazione mostrano i loro punti di forza sia nell’impiego automatizzato che manuale in applicazioni su superfici piccole e il cui risultato deve essere estremamente preciso. Inoltre, consentono l’utilizzo di abrasivi molto potenti come il corindone, il carburo di silicio, le microsfere di vetro o persino i granulati plastici fini, che raramente vengono utilizzati in casi particolari nelle granigliatrici a turbina.

E non è tutto

Il vostro viaggio nel mondo dei prodotti Rösler è tutt’altro che concluso nel momento in cui scegliete uno dei nostri impianti. In qualità di vostro partner, vi proponiamo una gamma unica di prodotti in grado di soddisfare qualsiasi esigenza:

- Consulenza ottimale ai clienti da parte dei nostri esperti di settore attivi a livello globale in collaborazione con le nostre sedi in tutto il mondo

- Utilizzo delle più moderne soluzioni per simulare e infine progettare in modo ottimale i processi di granigliatura più impegnativi

- Monitoraggio digitale del processo per processi ancora più stabili ed efficienti

- Consulenza da parte di esperti e test nei nostri centri di Customer Experience di tutto il mondo

- Stabilimenti produttivi all’avanguardia con un livello di integrazione verticale unico nel suo genere

- Assistenza post-vendita sulle granigliatrici, che comprende contratti di manutenzione personalizzati e consulenza per il retrofitting

- Assistenza in tutto il mondo da parte dei nostri tecnici dell’assistenza e di ingegneria applicativa in loco

- Formazione e aggiornamento professionale per il vostro personale presso la nostra Rösler Academy

Sviluppiamo il vostro processo in modo competente e personalizzato

Grazie al nostro pluriennale know-how dei processi, alla nostra competenza nel riconoscere rapidamente le complessità di un sistema e ai numerosi test e simulazioni effettuati presso i nostri centri di Customer Experience presenti in tutto il mondo, siamo in grado di trovare in modo affidabile le soluzioni migliori per le vostre esigenze. Offriamo ai nostri clienti il massimo della qualità e dell’efficienza, consentendo così di ottenere importanti vantaggi competitivi. Il 90% delle granigliatrici che escono dalla nostra fabbrica sono soluzioni personalizzate per i clienti. Quindi le nostre competenze si ampliano in molteplici settori. La nostra branch in Francia, ad esemoio, è specializzata nell’industria aerospaziale e automobilistica.

Sapevate che sviluppiamo anche soluzioni personalizzate di pallinatura, il cosiddetto Shot-Peening?

Poiché l’efficacia e i costi di un trattamento superficiale dipendono in modo determinante dalla progettazione della tecnologia degli impianti e dal processo, utilizziamo i più recenti software di simulazione multifisica per ottimizzare e progettare i processi di granigliatura e la tecnologia degli impianti. I valori aggiunti per voi sono notevoli: lavorazione più efficace e più rapida, riduzione dell’usura, riduzione dei costi e ottimizzazione dell’aspirazione di polveri durante la granigliatura.

Innovazione, durata, efficienza: la massima potenza per voi

Le nostre granigliatrici si distinguono grazie a una lunga durata di vita utile, una manutenzione ridotta e caratteristiche innovative.

Queste non sono soltanto belle parole, ma rappresentato un vero e proprio valore aggiunto per voi. Ne è un esempio: lo spessore della nostra camera di granigliatura (10 mm anziché i comuni 8 mm), le granigliatrici a gancio, dotate di piastre di manganese, che sono utilizzabili da entrambi i lati e che possono essere sostituite individualmente in modo semplice e rapido, e il trattamento dei mezzi di abbattimento altamente efficiente ed efficace grazie all'apparecchiatura di separazione dell'aria ottimizzata per il flusso.

Diamo importanza anche alla ricerca di una maggiore ergonomia per i vostri impianti a ciclo continuo, affinché siano più facile da utilizzare con una riduzione delle altezze di lavoro e con un funzionamento semplice grazie a comandi all'avanguardia.

Il cuore di ogni granigliatrice è la sua turbina (turbine di granigliatura). Negli ultimi anni abbiamo investito molte energie nell’ulteriore sviluppo di questo importante componente e vi offriamo un vantaggio competitivo grazie alla nostra tecnologia brevettata per le turbine Rösler. Le nostre turbine Gamma consentono di aumentare le prestazioni fino al 20%, a parità di consumo energetico. Inoltre, l’utilizzo delle pale ricurve su entrambi i lati consente di ridurre i costi operativi fino al 30%.

Anche i settori della digitalizzazione e del monitoraggio dei processi stanno assumendo un ruolo sempre più importante nella granigliatura. Con Rösler Smart Solutions offriamo ai nostri clienti una soluzione digitale per tutte le aree di monitoraggio dei processi: dalla qualità dei pezzi all’analisi dei parametri operativi, fino alla manutenzione predittiva. In definitiva, potrete riconoscere più rapidamente irregolarità e malfunzionamenti, effettuare un monitoraggio attivo, ridurre i costi di processo e molto altro ancora.

Granigliatrici a turbina

Granigliatrici ad aria compressa

Granigliatrici a umido

Impianti per la granigliatura di materie plastiche

Cosa occorre sapere sulla granigliatura?

Panoramica delle domande più frequenti.

La granigliatura è un settore della tecnologia di lavorazione delle superfici e offre diversi processi per la lavorazione meccanica delle superfici. I processi di granigliatura a secco più richiesti sono l’abrasione, la sbavatura, la sverniciatura, la disossidazione, la pulizia dalle sabbie di fonderia e dalle scorie di lavorazione, la disincrostazione e il Shot Peening, ovvero la granigliatura con sfere (granigliatura a compattazione). La sabbiatura a umido, che si contraddistingue per la lavorazione particolarmente delicata delle superfici, permette la pulizia delicata di pezzi sensibili, lo raggiautra degli spigoli degli utensili e la realizzazione di superfici dall’aspetto elegante.

In questo processo, l’abrasivo viene scagliato sulla superficie del pezzo a velocità che possono raggiungere i 170 m/s. L’energia utilizzata per il processo di granigliatura, ovvero l’accelerazione dell’abrasivo, viene generata da turbine di granigliatura (ruote centrifughe), aria compressa o pompe ad alta pressione. I risultati della granigliatura dipendono, tra l’altro, dal tipo di impianto e dai parametri di processo, ma soprattutto dal tipo e dalle dimensioni dell’abrasivo utilizzato per il processo di granigliatura.

- Nella granigliatura a turbina vengono impiegate delle ruote centrifughe, dette anche turbine, che grazie alle elevate velocità di rotazione accelerano l’abrasivo e lo proiettano sul pezzo da lavorare. Questa tecnologia viene utilizzata principalmente per la disossidazione, la sbavatura, la disincrostazione, la pulizia dalle sabbie di fonderia e l’abrasione delle superfici.

- Il processo di granigliatura ad aria compressa viene utilizzato quando è necessario trattare una superficie specifica e relativamente piccola dei pezzi o utilizzare abrasivi minerali particolarmente abrasivi. Questa tecnologia viene spesso utilizzata per lo Shot Peening.

- Nei sistemi di granigliatura a umido, una miscela di materiale abrasivo e acqua (detta anche “slurry” fanghiglia) viene pompata in una pistola di sabbiatura e successivamente accelerata mediante aria compressa.

- Nei sistemi di granigliatura con getto d’acqua ad alta pressione, si utilizza invece solo acqua pura per trattare i pezzi con pressioni molto elevate. L’acqua viene scagliata con una pressione fino a 4.000 bar (58.000 psi), riuscendo così a rimuovere anche i rivestimenti più duri utilizzando esclusivamente acqua.

- La granigliatura a umido e quella con getto d’acqua ad alta pressione trovano ampio impiego soprattutto nel settore aerospaziale.

- Il cosiddetto processo di “Shot Peening” o granigliatura di irrigidimento è utilizzato principalmente nell’industria automobilistica, aeronautica e aerospaziale. Generando una tensione a pressione sulla superficie dei pezzi sottoposti a sollecitazioni dinamiche elevate, lo Shot Peening contribuisce a prolungare la durata di vita di tali componenti.

- La sbavatura delle materie plastiche è un’applicazione speciale della granigliatura per il trattamento di componenti in plastica, principalmente in materiali termoindurenti e termoplastici speciali. Il processo richiede un consumo energetico notevolmente inferiore e l’utilizzo di speciali abrasivi morbidi.

La scelta dell’abrasivo adatto costituisce una delle decisioni più importanti da prendere per la granigliatura. Esistono numerosi tipi di abrasivi, molti dei quali possono svolgere la stessa funzione. Criteri importanti per la scelta dell’abrasivo giusto sono il risultato desiderato, l’usura prevista dell’impianto e l’economicità dell’abrasivo.

I materiali abrasivi più comunemente utilizzati si suddividono in materiali minerali metallici, materiali minerali naturali o sintetici e materiali organici naturali o sintetici.

Ecco una panoramica dei più comuni:

Abrasivi metallici in ferro e acciaio:

- La ghisa d’acciaio rotonda, la ghisa d’acciaio angolare e la ghisa dura angolare vengono spesso utilizzate per la pulizia, la disossidazione, la disincrostazione, la dissabbiatura, la sbavatura, l’abrasione, l’opacizzazione e la granigliatura di irrigidimento (solo grana tonda). Sono adatte per sistemi di granigliatura a turbina, a iniezione e a pressione.

- Gli abrasivi in granuli di filo d’acciaio in diverse forme (cilindrici, arrotondati, quasi rotondi e rotondi) vengono utilizzati per la pulizia, la disossidazione, la disincrostazione, la pulizia dalle sabbie di fonderia, la sbavatura/appianatura e in parte per la granigliatura di irrigidimento. Sono adatte per sistemi di granigliatura a turbina, a depressione e a pressione.

Abrasivi in acciaio inossidabile:

- La ghisa in acciaio inossidabile rotonda, la ghisa in acciaio inossidabile irregolare e la ghisa in acciaio inossidabile angolare sono adatte per la pulizia, la disincrostazione, la la pulizia da sabbie di fonderia, la sbavatura/appianatura, l’abrasione, l’opacizzazione e la granigliatura di irrigidimento (nel caso di grana tonda). Sono adatte per sistemi di granigliatura a turbina, a iniezione e a pressione.

- I granuli di filo di acciaio inossidabile (cilindrici, arrotondati, quasi rotondi e rotondi) sono particolarmente indicati per la disincrostazione e in parte per la granigliatura di irrigidimento. Sono adatti per sistemi di granigliatura a turbina, a iniezione e a pressione.

Materiali abrasivi minerali:

- Vetro frantumato, microsfere di vetro, sfere ceramiche, graniglia ceramica, corindone e carburo di silicio vengono impiegati per la pulizia delle superfici, la sgrossatura, la finitura opaca e la sbavatura. Sono adatti esclusivamente ai sistemi di sabbiatura ad aria compressa.

Abrasivi minerali – Metalli non ferrosi:

- Trucioli di ottone, pellet di ottone, filo tagliato di ottone, granuli di alluminio, filo tagliato di alluminio, granuli di zinco e filo tagliato di zinco vengono usati per la pulizia e la sbavatura delle superfici. Possono essere impiegati sia in impianti a turbina che in sistemi di sabbiatura ad aria compressa (a depressione) e a pressione.

Abrasivi minerali naturali:

- Granato, sabbia di soda e sabbia di quarzo sono adatti per la rimozione della vernice, la decalcificazione, la rimozione degli ossidi, la pulizia superficiale, la finitura opaca e la sbavatura. Possono essere utilizzati sia nei sistemi a iniezione che in quelli a pressione. Tuttavia, per quanto riguarda la sabbia di quarzo, va precisato che in molti Paesi – come, ad esempio in Germania – il suo utilizzo è vietato, in quanto rappresenta un grave rischio per la salute sotto forma di silicosi. Nei processi di sabbiatura a umido, però, è ancora possibile utilizzare la sabbia di quarzo, poiché non si genera polvere.

È necessario valutare di caso in caso quale sia la granigliatrice più adatta alla lavorazione di un determinato pezzo. Il processo di granigliatura adeguato è solo uno dei tanti fattori da considerare. Rösler commercializza principalmente macchine di sabbiatura a turbina (o a rotante), apprezzate per la loro potenza ed efficienza nei tempi di trattamento. Ogni anno l’azienda fornisce anche diverse macchine robotizzate a clienti in tutto il mondo, dove è necessario affrontare applicazioni con caratteristiche particolarmente complesse.

Quando si devono trattare ampie superfici, le macchine di sabbiatura a turbina rappresentano la soluzione più conveniente dal punto di vista costo-efficienza. Inoltre, i costi di investimento e di esercizio, rapportati alla produttività ottenibile, risultano relativamente contenuti.

Volete solo il meglio per la vostra superficie?

Saremo lieti di aiutarvi!