Lorsque des pièces sont fabriquées par procédé de fonderie, elles doivent ensuite être nettoyées. Il s’agit généralement d’éliminer le sable résiduel.

Le dessablage fait partie des procédés classiques de nettoyage par Grenaillage et est également appelé grenaillage de décochage. Il constitue souvent une étape préliminaire à l’usinage par enlèvement de copeaux ou à un processus de revêtement, et est donc utilisé dans de nombreux secteurs, tels que la construction automobile, la construction mécanique et l’aérospatial.

Bien que le moulage en sable soit le procédé de fonderie le plus ancien et le plus répandu, d’autres méthodes comme le moulage en coquille, le moulage de précision ou le moulage à noyau, ainsi que d’autres procédés de production spécifiques, sont également utilisés. Chaque procédé de moulage impose des exigences particulières en matière de nettoyage sans résidus des pièces moulées, pour lesquelles le Grenaillage s’avère presque toujours la solution adaptée.

Pour le dessablage, un processus énergétique avec un abrasif projeté percutant est nécessaire. Celui-ci est généré de manière optimale à l’aide d’une grenailleuse à turbines ou d’une installation de Grenaillage à turbines.

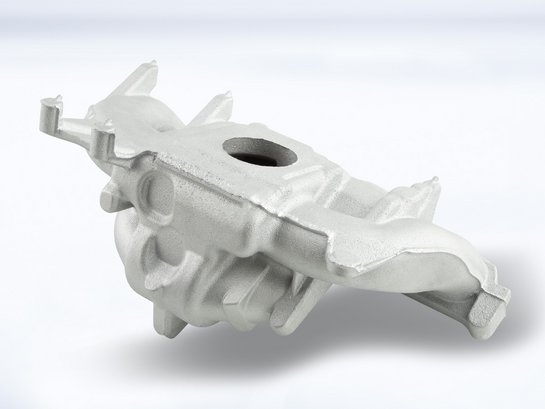

Parmi les pièces concrètes nécessitant un dessablage rapide dans l’industrie, on trouve par exemple les blocs-moteurs, du secteur automobile jusqu’à la construction navale, les canaux d’huile et d’eau de refroidissement, les éléments de train d’atterrissage, les composants de moteurs ou les carters de transmission.

Pourquoi le dessablage des pièces moulées représente-t-il l’épreuve ultime pour toute installation de Grenaillage ?

Le dessablage des pièces issues de la fonderie impose des exigences maximales en matière de robustesse de l’installation de Grenaillage. Le sable de fonderie, adhérent aux pièces, aux arêtes vives et dur, l’abrasif projeté agressif ainsi que les résidus sur les composants, comme la calamine, entraînent une usure élevée de l’installation. C’est pourquoi, dans les installations de Grenaillage pour le dessablage des pièces moulées, l’évacuation permanente des particules grossières, telles que les restes de noyaux et les bavures, ainsi que du sable, doit être garantie. Des intervalles de maintenance réguliers sont indispensables.

Les chambres de Grenaillage en acier au manganèse se sont révélées particulièrement stables et durables. Elles peuvent en outre être équipées de plaques de protection contre l’usure en acier moulé. Celles-ci garantissent une longue durée de vie de la machine, même en cas d’impact intense du Grenaillage. Une autre approche efficace et innovante contre l’usure à l’intérieur de la chambre de Grenaillage consiste à concevoir la zone du sol avec des billes d’acier. Celles-ci dévient mieux l’abrasif projeté et empêchent l’introduction de copeaux dans le circuit de l’abrasif.

Les turbines sont également soumises à des contraintes extrêmes lors du dessablage des pièces moulées. Les roues centrifuges de la série Rutten sont particulièrement adaptées à ces opérations exigeantes. Fabriquées en alliages de métaux durs, elles offrent une durée de vie jusqu’à 16 fois supérieure à celle des turbines standard simples. Les turbines Evolution, dotées d’aubes de projection droites pour un débit maximal d’abrasif, ont également fait leurs preuves dans le nettoyage des pièces en métal moulé. Comparées aux turbines standard, les turbines haute performance modernes durent jusqu’à huit fois plus longtemps.

Quels sont les différents procédés de moulage et quelles exigences imposent-ils au Grenaillage ?

Flexible et économique : Le moulage en sable et le dessablage des pièces moulées

Avec une part de marché d’environ 60 % dans les fonderies de fer, le moulage en sable est le procédé de moulage dominant en Allemagne. Dans ce procédé, le métal est coulé dans une cavité définie par un moule en sable rigide. Après refroidissement du métal, le sable est décoché et la pièce moulée peut être retirée et traitée ultérieurement.

Étant donné que le moule en sable est détruit après une seule utilisation et qu’aucune reproductibilité exacte des pièces n’est possible, ce procédé convient moins à la fabrication de petites séries. En revanche, pour les séries moyennes, les prototypes ainsi que les pièces individuelles plus grandes, comme les composants de moteurs et de transmissions, voire les blocs-moteurs pour la construction navale pesant plusieurs tonnes, le moulage en sable est idéal. Les avantages de ce procédé résident dans le coût relativement faible de fabrication des pièces et la grande flexibilité des moules. Les inconvénients sont une faible précision dimensionnelle et une qualité de surface comparativement médiocre.

Le nettoyage des pièces moulées en sable nécessite des installations de Grenaillage à turbines extrêmement robustes. En effet, les résidus de sable de moulage et de carottes, très abrasifs, adhèrent aux pièces et frottent constamment contre le revêtement de la chambre de Grenaillage, les turbines et le reste de l’installation. Mais il existe un autre défi : en raison des hautes températures régnant lors du processus de moulage en sable, des fusions entre le sable de moulage et la surface peuvent se produire. Celles-ci doivent impérativement être éliminées pour permettre un usinage ultérieur des pièces sans endommager les outils utilisés. Pour éliminer ces fusions issues du processus de fabrication, un Grenaillage extrêmement intensif est nécessaire, souvent sur une période prolongée. Cependant, la surface du matériau traité ne doit pas être endommagée, ce qui exige à la fois précision et robustesse.

Ces exigences sont satisfaites grâce au nombre adapté de turbines, à leur alignement précis, au débit d’abrasif projeté – pouvant atteindre jusqu’à 500 kg par minute et par turbine – et à une vitesse de passage optimale déterminée des pièces dans l’installation.

Particularités du dessablage des pièces en aluminium moulé en sable

Lors du dessablage de métaux légers comme l’aluminium moulé en sable et le magnésium moulé, il est impératif de veiller à la compatibilité du matériau de l’abrasif projeté avec ces métaux. Ceux-ci étant tendres, l’abrasif choisi doit également être adapté à ces matériaux plus mous. Des abrasifs comme le fil d’aluminium/zinc ou la grenaille fine en acier inoxydable ont fait leurs preuves. Le choix du procédé de Grenaillage approprié est également déterminant : la pression et la durée du Grenaillage doivent être maintenues à un niveau faible pour éviter l’enlèvement de matière en surface et les déformations. De plus, les poussières fines d’aluminium et de magnésium étant facilement inflammables, des mesures appropriées en matière de protection contre l’incendie et les explosions doivent être prises, sous forme d’installations de filtration spéciales.

Le dessablage des pièces issues du moulage en coquille et du moulage de précision

Le moulage en coquille convient aux petites pièces moulées exigeant une grande précision dimensionnelle et une bonne qualité de surface. Dans ce procédé, le métal liquide – comme l’aluminium, le magnésium, le zinc ou le cuivre – n’est pas coulé dans un moule en sable, mais dans un moule permanent, la coquille. Cependant, du sable de moulage est également utilisé ici, par exemple pour former les géométries internes complexes.

Ce noyau de sable peut être éliminé par Grenaillage. Bien que la qualité de surface des pièces issues du moulage en coquille soit supérieure à celle des pièces moulées en sable, un traitement de surface approfondi est souvent nécessaire pour ce procédé de moulage. Celui-ci comprend généralement, outre l’élimination des résidus de sable de noyau, le Grenaillage des résidus d’agents de démoulage et, fréquemment, des couches d’oxyde.

Le moulage de précision est un procédé de moulage permettant de fabriquer des pièces métalliques très précises et complexes, avec des surfaces lisses, à l’aide d’un modèle en cire perdu. Ces pièces doivent également être nettoyées par Grenaillage avant leur traitement ultérieur. Lorsque des résidus de moules céramiques ou contenant du sable sont éliminés, on parle également de dessablage. Cependant, les conditions sont moins rudes que lors du Grenaillage des pièces moulées en sable.

L’élimination du sable de moulage dans le procédé de moulage à noyau

Le plus grand défi dans le quotidien des fonderies consiste probablement à éliminer les noyaux de sable des passages et cavités, utilisés pour simuler des géométries complexes ou des contre-dépouilles pendant la fabrication. Après le moulage, ces noyaux sont souvent fortement soudés au métal coulé et présentent une résistance considérable. Leur séparation est une étape complexe qui nécessite beaucoup d’expérience et une technologie mature. Une innovation récente et efficace, permettant l’élimination rapide du sable de moulage à l’intérieur des pièces, est le manipulateur à deux axes. Un nouveau type de serrage des pièces permet de les saisir fermement et de les faire tourner sur plusieurs axes. Il est également possible de positionner la pièce de manière à ce que le Grenaillage puisse être dirigé directement dans les contre-dépouilles ou les ouvertures, assurant ainsi un dessablage précis à l’intérieur de la pièce.

Que devez-vous savoir sur le dessablage ?

Questions fréquentes en un coup d’œil

Qu’entend-on par dessablage en fonderie ?

Le dessablage consiste à éliminer les résidus de sable de moulage et de noyaux, ainsi que d’autres résidus de fonderie, des pièces moulées. Ce processus prépare les pièces aux étapes de traitement ultérieures, telles que l’usinage, l’amélioration de la surface ou le revêtement.

Pourquoi utilise-t-on le Grenaillage pour le dessablage ?

Le Grenaillage est la méthode la plus efficace et la plus polyvalente pour le nettoyage des pièces moulées en sable. Elle convient à presque toutes les tailles et formes de pièces, assure des surfaces uniformes et peut simultanément préparer la surface pour les revêtements ou les peintures en la rendant rugueuse.

Quels procédés de Grenaillage sont utilisés ?

Le Grenaillage à turbines (grenaillage à roue centrifuge) est principalement utilisé. Le Grenaillage par air comprimé ou par voie humide est employé pour des applications sensibles ou spécifiques, comme les aubes de turbines pour l’aéronautique.

Combien de temps dure le dessablage ?

La durée dépend de la taille, de la forme et du degré de salissure. Les installations modernes ne nécessitent généralement qu’un seul passage de Grenaillage. Selon la taille de la pièce, les temps de Grenaillage varient entre 20 secondes et cinq minutes par pièce.

Quels abrasifs projetés sont utilisés ?

On utilise principalement des abrasifs métalliques, comme de la grenaille d’acier ronde ou angulaire, de différentes granulométries. Le choix dépend du matériau, de la surface souhaitée et du degré de salissure.

Comment la qualité est-elle vérifiée ?

Par un contrôle visuel, la mesure de la rugosité (valeurs Ra, Rz) et, le cas échéant, des tests d’adhérence pour les pièces revêtues. Les valeurs Rz typiques pour la fonte d’acier se situent entre 50 et 75 µm.

L’abrasif projeté peut-il être réutilisé ?

Oui. L’abrasif projeté est nettoyé et réutilisé dans des circuits fermés. Les abrasifs métalliques s’y prêtent particulièrement bien.

Le nettoyage ou le dessablage diffère-t-il selon le procédé de moulage ?

Oui. Le moulage en sable nécessite un Grenaillage intensif, tandis que le moulage de précision requiert l’élimination en douceur des enveloppes céramiques. Le moulage en coquille et le moulage à modèle perdu nécessitent, en comparaison, un effort de post-traitement moindre.

À quelle fréquence les installations de Grenaillage doivent-elles être entretenues ?

Une maintenance régulière est cruciale, surtout dans le quotidien des fonderies où les installations sont fortement sollicitées. Une inspection annuelle est standard ; en cas de sollicitation intense, des intervalles plus courts sont recommandés. Grâce à la protection contre l’usure, les installations modernes permettent des cycles de maintenance plus longs.

Quelle est l’efficacité énergétique des techniques modernes de dessablage ?

Les nouveaux systèmes de turbines réduisent la consommation d’énergie jusqu’à 25 % et les coûts d’exploitation globaux de plus de 30 %, en particulier dans le cadre de projets de retrofit.

Toutes les matières moulées peuvent-elles être dessablées de la même manière ?

Non. Les alliages tendres comme l’aluminium ou le magnésium nécessitent des paramètres de Grenaillage doux, tandis que la fonte et l’acier moulé peuvent être traités de manière plus intensive.