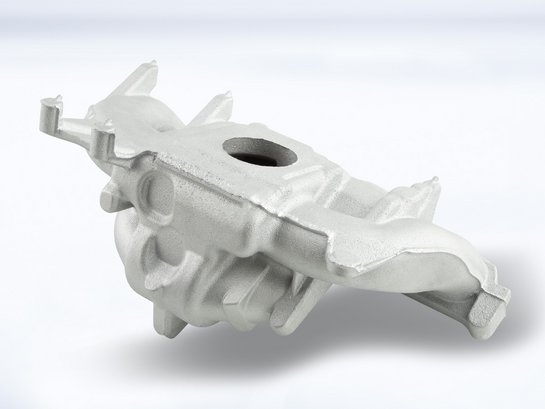

Werden Werkstücke im Gießereiverfahren hergestellt, müssen sie anschließend gereinigt werden. Meist geht es dabei um das Entfernen von Sand.

Das Entsanden gehört zu den klassischen Putzstrahlverfahren der Strahltechnik und wird auch als Auspackstrahlen bezeichnet. Häufig stellt es eine Vorstufe der spanenden Bearbeitung oder eines Beschichtungsprozesses dar und kommt somit in zahlreichen Branchen zum Einsatz, wie zum Beispiel Fahrzeugbau, Maschinenbau und Aerospace.

Obwohl das Sandgussverfahren die älteste und am weitesten verbreitete Gießerei-Methode ist, kommen daneben auch Kokillengussverfahren, Feingussverfahren oder Kerngussverfahren und weitere spezifische Produktionsarten zur Anwendung. Dabei stellt jedes spezifische Gussverfahren ganz eigene Anforderungen an eine rückstandslose Reinigung des Gusskörpers, für die sich fast immer die Strahltechnik anbietet.

Für das Entsanden wird ein energiereicher Prozess mit durchschlagkräftigem Strahlmittel benötigt, der am effektivsten mithilfe einer Turbinenstrahlanlage bzw. Schleuderradstrahlanlage erzeugt werden kann.

Konkrete Werkstücke, welche im Industriealltag schnell entsandet werden müssen, sind beispielsweise Motorblöcke vom Automotive-Bereich bis hin zum Schiffsbau, Öl- und Kühlwasserkanäle, Fahrwerksteile, Motorkomponenten oder Getriebegehäuse.

Warum ist das Entsanden von Gussteile die ultimative Belastungsprobe für jede Strahlanlage?

Das Entsanden von Werkstücken aus der Gießereitechnik stellt höchste Anforderungen an die Robustheit der Strahlanlage. Der an den Werkstücken haftende, scharfkantige und harte Gießereisand, aggressives Strahlmittel sowie Rückstände am Bauteil wie etwa Zunder sorgen für einen hohen Anlagenverschleiß. Deshalb muss bei Strahlanlagen zur Entsandung von Gussteilen die permanente Abführung von Grobteilen wie etwa Kernresten und Graten einerseits sowie des Sandes andererseits gewährleistet sein. Regelmäßig wiederkehrende Wartungsintervalle sind unverzichtbar.

Als besonders stabil und langlebig haben sich Strahlkammern aus Manganstahl erwiesen, die zusätzlich mit Verschleißschutzplatten aus Gussstahl ausgestattet werden können. Diese garantieren eine hohe Standzeit der Maschine auch bei intensiver Strahlwirkung. Ein weiterer wirkungsvoller und neuer Ansatz gegen den Verschleiß im Inneren der Strahlkammer ist die Auslegung des Bodenbereiches mit Stahlkugeln. Diese lenken das Strahlmittel besser ab und verhindern die Einschleppung von Flittergraden in den Strahlmittelkreislauf.

Auch die Turbinen sind beim Entsanden von Gussteilen höchsten Belastungen ausgesetzt. Besonders gut geeignet für die anspruchsvollen Entsandungsjobs sind die Schleuderräder aus der Rutten-Serie. Sie sind aus Hartmetalllegierungen gefertigt und erlauben eine bis zu 16-mal höhere Standzeit als einfache Standardturbinen. Auch Evolution-Turbinen mit geraden Wurfschaufeln für einen maximalen Strahlmitteldurchsatz haben sich beim Reinigen von Metallguss bewährt. Im Vergleich zu Standardturbinen halten moderne Hochleistungsturbinen bis zu acht Mal so lang.

Welche verschiedenen Gießverfahren gibt es und welche Anforderungen stellen sie an die Strahltechnik?

Flexibel und wirtschaftlich: Das Sandgussverfahren und das Entsanden der Gussteile

Mit einem Marktanteil von rund 60 Prozent bei Eisengießereien ist das Sandgussverfahren das dominierende Gießverfahren in Deutschland. Beim Sandguss wird Metall in einen Hohlraum, definiert durch eine feste Form aus Sand, gegossen. Nach dem Erkalten des Metalls wird der Sand abgeschlagen und das Gussteil kann entnommen und weiterverarbeitet werden.

Aufgrund der Tatsache, dass die Sandform nach ihrer einmaligen Verwendung immer wieder zerstört wird und somit keine exakte Reproduzierbarkeit der Bauteile erreichbar ist, bietet sich das Verfahren für die Herstellung von Kleinserien weniger an. Für mittelgroße Serien, Prototypen sowie größere Einzelstücke wie Motoren- und Getriebeteile und sogar Motorblöcken für den Schiffsbau mit tonnenschwerem Gewicht ist das Sandgussverfahren aber ideal geeignet. Vorteile des Verfahrens sind die relativ günstige Herstellung von Teilen im Sandgussverfahren und die hohe Flexibilität der Gussformen. Nachteile sind eine geringe Maßhaltigkeit und vergleichsweise schlechte Oberflächenbeschaffenheit.

Das Reinigen von Sandgussteilen erfordert extrem robuste Turbinen- bzw. Scheuderradstrahlanlagen, da sich am Guss Rückstände von Formsand und Angüssen befinden, die sehr scharfkantig sind und konstant an der Auskleidung des Strahlraumes, der Turbinen und dem übrigen Anlagensetup reiben. Doch es gibt noch eine weitere Herausforderung: Durch die hohen Temperaturen, die beim Sandgussprozess herrschen, kann es zu Verschmelzungen von Formsand und Oberfläche kommen, die unbedingt entfernt werden müssen, um eine Weiterverarbeitung der Teile zu ermöglichen, ohne dass es zu Beschädigungen an den dafür eingesetzten Werkzeugen kommt. Um diese Verschmelzungen aus dem Herstellungsprozess zu entfernen, muss extrem intensiv gestrahlt werden - oft über einen längeren Zeitraum. Dabei darf aber die Oberfläche des bearbeiteten Materials nicht beschädigt werden, es sind also gleichzeitig Präzision und Härte gefragt.

Diese werden erreicht durch die angepasste Anzahl der Turbinen, deren exakte Ausrichtung, den Strahlmitteldurchsatz, der bei bis zu 500 Kilo pro Minute und Turbine liegen kann, und eine ermittelte ideale Durchlaufgeschwindigkeit der Bauteile durch die Anlage.

Unterschiede beim Entsanden von Aluminium-Sandguss

Beim Entsanden von Leichtmetallen wie Aluminium-Sandguss und Magnesium-Guss muss unbedingt auf die Materialkompatibilität des Strahlmittels geachtet werden: Diese Metalle sind weich, deshalb sollte auch das gewählte Strahlmittel an den weicheren Werkstoff angepasst sein. Bewährt haben sich etwa Aluminium / Zinkdrahtkorn oder feines Edelstahlstrahlmittel.

Auch die Auswahl des entsprechenden Strahlverfahrens ist entscheidend: Druck und Strahlzeit müssen gering gehalten werden, um Oberflächenabtrag und Verzug zu verhindern.

Zudem sind Aluminium- und Magnesiumfeinstaub leicht entzündlich, daher sind entsprechende Maßnahmen im Bezug auf Brand- und Explosionsschutz zu treffen in Form von speziellen Filteranlagen.

Entsanden von Bauteilen aus dem Kokillenguss- und Feingussverfahren

Der Kokillenguss eignet sich für kleinere Gussteile, die eine hohe Maßgenauigkeit und eine gute Oberflächenqualität fordern. Beim Kokillenguss wird das flüssige Metall - etwa Aluminium, Magnesium, Zink oder Kupfer - nicht in eine Form aus Sand, sondern in eine dauerhafte Form, die Kukille, gegossen. Formsand kommt aber auch hier zum Einsatz - etwa zum Ausformen der komplexen Innengeometrien.

Dieser Sandkern kann im Strahlverfahren entfernt werden. Obwohl die Oberflächenqualität von Bauteilen aus dem Kokillenguss besser ist als die von Sandgussteilen, ist häufig auch bei diesem Gussverfahren eine umfassende Oberflächenbearbeitung nötig, die üblicherweise neben der Entfernung der Kernsandrückstände das Abstrahlen von Trennmittelrückständen und häufig auch Oxidschichten beinhaltet.

Feinguss ist ein Präzisionsgussverfahren, bei dem mithilfe eines Wachsausschmelzmodells sehr maßgenaue und komplexe Metallteile mit glatten Oberflächen hergestellt werden. Diese müssen vor ihrer Weiterverarbeitung ebenfalls reinigungsgestrahlt werden. Wenn dabei Reste der keramischen oder sandhaltigen Form entfernt werden, kann man auch hier vom Entsanden sprechen. Dabei herrschen aber weniger raue Bedingungen wie beim Abstrahlen von Sandguss.

Das Entfernen von Formsand beim Kerngussverfahren

Die wohl größte Herausforderung im Gießereialltag stellt das Entfernen von Sandkernen aus Durchgängen und Hohlräumen dar, die verwendet werden, um komplexe Geometrien oder Hinterschneidungen während der Fertigung zu simulieren. Die Kerne sind nach dem Gießen oft stark mit dem jeweiligen Metallguss verwachsen und verfügen über eine enorme Festigkeit. Die Trennung ist ein aufwendiger Schritt, der viel Erfahrung und eine ausgereifte Technologie erfordert. Eine besonders neue und effektive Entwicklung, die das schnelle Entfernen von Formsand aus dem Inneren von Bauteilen ermöglicht, ist der Zweiachsmanipulator. Eine neuartige Aufspannung der Teile ermöglicht es, diese fest zu greifen und über mehrere Achsen rotieren zu lassen. Es ist auch möglich, das Bauteil so zu positionieren, dass in Hinterschneidungen oder Öffnungen direkt eingestrahlt werden kann und somit das Bauteil im Inneren präzise entsandet wird.

Was müssen Sie über das Entsanden wissen?

Häufige Fragen im Überblick

Was versteht man unter Entsanden in der Gießerei?

Beim Entsanden werden Form- und Kernsandrückstände sowie andere Gießereirückstände von Gussteilen entfernt. Der Prozess bereitet die Teile auf nachfolgende Bearbeitungsschritte wie Zerspanung, Oberflächenveredelung oder Beschichtung vor.

Warum wird Strahltechnik zur Entsandung eingesetzt?

Strahltechnik ist die effizienteste und vielseitigste Methode zur Reinigung von Sandgussteilen. Sie eignet sich für nahezu jede Bauteilgröße und -form, sorgt für gleichmäßige Oberflächen und kann zugleich die Oberfläche für Beschichtungen oder Lackierungen aufrauen.

Welche Strahlverfahren kommen zum Einsatz?

Vorwiegend wird Turbinenstrahlen (Schleuderradstrahlen) verwendet. Druckluft- oder Nassstrahlen kommen bei empfindlichen oder speziellen Anwendungen zum Einsatz, etwa bei Turbinenschaufeln für die Luftfahrt.

Wie lange dauert das Entsanden?

Die Dauer hängt von Größe, Form und Verschmutzung ab. Moderne Anlagen benötigen meist nur einen Strahldurchgang. Je nach Teilgröße liegen die Strahlzeiten pro Teil zwischen 20 Sekunden und fünf Minuten.

Welche Strahlmittel werden verwendet?

Meist kommen metallische Strahlmittel wie runder oder kantiger Stahlguss in unterschiedlichen Körnungen zum Einsatz. Die Wahl hängt vom Werkstoff, der gewünschten Oberfläche und der Verschmutzung ab.

Wie wird die Qualität überprüft?

Durch visuelle Kontrolle, Messung der Rauheit (Ra-, Rz-Werte) und ggf. Haftfestigkeitsprüfungen bei beschichteten Teilen. Typische Rz-Werte bei Stahlguss liegen zwischen 50 und 75 µm.

Kann das Strahlmittel wiederverwendet werden?

Ja. Das Strahlmittel wird in geschlossenen Kreisläufen gereinigt und wiederverwendet. Besonders metallische Strahlmittel eignen sich dafür gut.

Unterscheidet sich das Reinigen bzw. Entsanden je nach Gussverfahren?

Ja. Sandguss erfordert intensive Strahlung, Feinguss die schonende Entfernung keramischer Schalen. Kokillen- und Vollformguss benötigen im Vergleich einen geringeren Nachbearbeitungsaufwand.

Wie oft müssen Strahlanlagen gewartet werden?

Regelmäßige Wartung ist entscheidend, ganz besonders im Gießereialltag werden die Anlagen stark beansprucht. Standardmäßig erfolgt eine jährliche Inspektion; bei starker Beanspruchung sind kürzere Intervalle sinnvoll. Moderne Anlagen erreichen dank Verschleißschutz längere Wartungszyklen.

Wie energieeffizient ist moderne Entsandungstechnik?

Neue Turbinensysteme senken den Energieverbrauch um bis zu 25 % und die Gesamtbetriebskosten um über 30 %, besonders bei Retrofit-Projekten.

Können alle Gusswerkstoffe gleich entsandet werden?

Nein. Weiche Legierungen wie Aluminium oder Magnesium erfordern schonende Parameter, während Eisen- und Stahlguss intensiver gestrahlt werden können.