Quando i pezzi vengono prodotti mediante processi di fonderia, è necessario sottoporli a una successiva pulizia. Nella maggior parte dei casi, si tratta di rimuovere la sabbia di formatura.

La disabbiatura rientra tra i classici processi di pulitura mediante granigliatura, ovvero la rimozione della sabbia di fusione, e viene anche definita «granigliatura di estrazione». Spesso rappresenta una fase preliminare alla lavorazione per asportazione di truciolo o a un processo di rivestimento, trovando così applicazione in numerosi settori, quali ad esempio l'industria automobilistica, la costruzione di macchine e l'aerospaziale.

Sebbene la colata in sabbia sia il più antico e diffuso metodo di fonderia, vengono impiegati anche processi di colata in conchiglia, microfusione, colata con anime e altre tecniche produttive specifiche. Ciascun procedimento di colata pone requisiti particolari per una pulizia priva di residui del getto, per la quale il trattamento abrasivo si rivela quasi sempre la soluzione più idonea.

Per la disabbiatura è necessario un processo ad alta energia con un abrasivo ad elevato potere penetrante, che può essere generato in modo più efficace mediante un impianto di granigliatura a turbina o a ruota centrifuga.

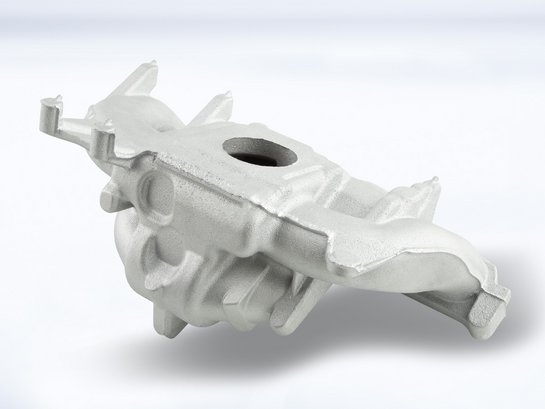

Tra i componenti che, nella pratica industriale, devono essere sottoposti a una rapida disabbiatura rientrano, ad esempio, i blocchi motore – dall'ambito automotive fino alla cantieristica navale –, i canali per olio e acqua di raffreddamento, le parti del telaio, i componenti del motore o i carter del cambio.

Perché la disabbiatura dei getti rappresenta la prova estrema per ogni impianto di granigliatura?

La disabbiatura di componenti provenienti dalla fonderia pone requisiti estremamente elevati in termini di robustezza dell'impianto di granigliatura. La sabbia di fonderia, dura e a spigoli vivi, aderente ai pezzi, l'abrasivo aggressivo e i residui presenti sul componente, come ad esempio la scaglia di laminazione, causano un'usura elevata dell'impianto. Pertanto, negli impianti di granigliatura per la disabbiatura dei getti, deve essere garantita la continua evacuazione sia delle particelle grossolane, come residui di anime e bave, sia della sabbia. Intervalli di manutenzione regolari sono indispensabili.

Le camere di granigliatura in acciaio al manganese si sono dimostrate particolarmente stabili e durevoli; possono inoltre essere equipaggiate con piastre di protezione contro l'usura in acciaio fuso. Queste garantiscono una lunga durata della macchina anche in presenza di un'intensa azione di granigliatura. Un ulteriore approccio innovativo ed efficace per contrastare l'usura all'interno della camera di granigliatura consiste nella progettazione della zona inferiore con sfere di acciaio. Queste deviano meglio l'abrasivo e impediscono l'introduzione di bave sottili nel circuito dell'abrasivo.

Anche le turbine sono sottoposte a sollecitazioni estreme durante la disabbiatura dei getti. Per le impegnative operazioni di disabbiatura, risultano particolarmente adatte le ruote centrifughe della serie Rutten. Queste sono realizzate in leghe di metallo duro e consentono una durata fino a 16 volte superiore rispetto alle turbine standard semplici. Anche le turbine Evolution, dotate di pale di lancio diritte per un flusso massimo di abrasivo, si sono dimostrate efficaci nella pulizia di getti metallici. Rispetto alle turbine standard, le moderne turbine ad alte prestazioni offrono una durata fino a otto volte superiore.

Quali sono i diversi processi di colata e quali requisiti pongono alla tecnologia di granigliatura?

Flessibile ed economico: il processo di colata in sabbia e la disabbiatura dei getti

Con una quota di mercato di circa il 60% nelle fonderie di ghisa, la colata in sabbia rappresenta il processo di colata dominante in Germania. Nella colata in sabbia, il metallo viene versato in una cavità definita da una forma solida in sabbia. Dopo il raffreddamento del metallo, la sabbia viene rimossa e il getto può essere estratto e sottoposto a ulteriori lavorazioni.

Poiché la forma in sabbia, dopo il suo utilizzo una tantum, viene sempre distrutta e non è quindi possibile ottenere una riproducibilità esatta dei componenti, questo processo si presta meno alla produzione di piccole serie. Tuttavia, la colata in sabbia è ideale per serie di medie dimensioni, prototipi e pezzi singoli di grandi dimensioni, come parti di motori e cambi, nonché blocchi motore per la cantieristica navale del peso di diverse tonnellate. I vantaggi del processo risiedono nei costi relativamente contenuti di produzione dei pezzi mediante colata in sabbia e nell'elevata flessibilità delle forme di colata. Gli svantaggi sono rappresentati da una scarsa precisione dimensionale e da una qualità superficiale relativamente bassa.

La pulizia dei getti in sabbia richiede turbine o impianti di granigliatura a ruota centrifuga estremamente robusti, poiché sul getto rimangono residui di sabbia di formatura e materozze, che presentano spigoli vivi e sfregano costantemente contro il rivestimento della camera di granigliatura, le turbine e il resto della configurazione dell'impianto. Tuttavia, esiste un'ulteriore sfida: a causa delle elevate temperature che si sviluppano durante il processo di colata in sabbia, possono verificarsi fusioni tra la sabbia di formatura e la superficie, che devono essere assolutamente rimosse per consentire l'ulteriore lavorazione dei pezzi senza danneggiare gli utensili impiegati. Per eliminare queste fusioni derivanti dal processo di produzione, è necessario eseguire una granigliatura estremamente intensa, spesso per un periodo prolungato. Tuttavia, la superficie del materiale lavorato non deve essere danneggiata, pertanto sono richieste contemporaneamente precisione e durezza.

Questi risultati vengono ottenuti mediante un numero adeguato di turbine, il loro preciso orientamento, il flusso di abrasivo – che può raggiungere fino a 500 kg al minuto per turbina – e una velocità di passaggio ideale dei componenti attraverso l'impianto, determinata in modo specifico.

Differenze nella disabbiatura della colata in sabbia di alluminio

Nella disabbiatura di metalli leggeri come la colata in sabbia di alluminio e la colata di magnesio, è fondamentale prestare attenzione alla compatibilità del materiale dell'abrasivo con il substrato: questi metalli sono teneri, pertanto anche l'abrasivo scelto deve essere adattato al materiale più morbido. Si sono dimostrati efficaci, ad esempio, graniglia di filo di alluminio/zinco o abrasivi fini in acciaio inossidabile. Anche la scelta del corrispondente processo di granigliatura è determinante: pressione e tempo di granigliatura devono essere mantenuti bassi per evitare asportazione di materiale e deformazioni. Inoltre, le polveri fini di alluminio e magnesio sono facilmente infiammabili, pertanto devono essere adottate misure appropriate in termini di protezione antincendio e antiesplosione, sotto forma di speciali impianti di filtrazione.

La disabbiatura di componenti provenienti da processi di colata in conchiglia e microfusione

La colata in conchiglia è adatta per getti di piccole dimensioni che richiedono un'elevata precisione dimensionale e una buona qualità superficiale. Nella colata in conchiglia, il metallo fuso – ad esempio alluminio, magnesio, zinco o rame – non viene versato in una forma di sabbia, bensì in una forma permanente, la conchiglia. Tuttavia, anche in questo caso viene utilizzata sabbia di formatura, ad esempio per realizzare geometrie interne complesse.

Questa anima in sabbia può essere rimossa mediante trattamento abrasivo. Sebbene la qualità superficiale dei componenti ottenuti per colata in conchiglia sia migliore rispetto a quella dei getti in sabbia, spesso anche in questo processo di colata è necessaria una lavorazione superficiale approfondita, che di solito comprende, oltre alla rimozione dei residui di sabbia di formatura, anche la granigliatura dei residui di distaccante e, frequentemente, degli strati di ossido.

La microfusione è un processo di colata di precisione in cui, mediante un modello in cera a perdere, vengono prodotti componenti metallici molto precisi e complessi con superfici lisce. Anche questi devono essere sottoposti a pulizia mediante granigliatura prima di essere ulteriormente lavorati. Quando vengono rimossi residui di forme ceramiche o contenenti sabbia, si può parlare anche in questo caso di disabbiatura. Tuttavia, le condizioni sono meno gravose rispetto alla granigliatura di getti in sabbia.

La rimozione della sabbia di formatura nel processo di colata con anime

La sfida più grande nella quotidianità delle fonderie è rappresentata dalla rimozione delle anime in sabbia da passaggi e cavità, utilizzate per simulare geometrie complesse o sottosquadri durante la produzione. Dopo la colata, le anime sono spesso fortemente saldate al getto metallico e presentano un'elevata resistenza. La loro separazione è un passaggio impegnativo, che richiede molta esperienza e una tecnologia avanzata. Un'innovazione recente ed efficace, che consente la rapida rimozione della sabbia di formatura dall'interno dei componenti, è il manipolatore a due assi. Un nuovo sistema di bloccaggio dei pezzi permette di afferrarli saldamente e di farli ruotare su più assi. È inoltre possibile posizionare il componente in modo tale da poter indirizzare direttamente il getto nelle sottosquadri o nelle aperture, consentendo così una disabbiatura precisa all'interno del pezzo.

Cosa occorre sapere sulla disabbiatura?

Domande frequenti a colpo d'occhio

Cosa si intende per disabbiatura in fonderia?

Con la disabbiatura vengono rimossi dai getti i residui di sabbia di formatura e di anime, nonché altri residui di fonderia. Il processo prepara i pezzi per le successive fasi di lavorazione, come la lavorazione per asportazione di truciolo, la finitura superficiale o il rivestimento.

Perché si utilizza il trattamento abrasivo per la disabbiatura?

Il trattamento abrasivo rappresenta il metodo più efficiente e versatile per la pulizia dei getti in sabbia. Si adatta a componenti di quasi tutte le dimensioni e forme, garantisce superfici uniformi e può contemporaneamente irruvidire la superficie per successivi processi di rivestimento o verniciatura.

Quali processi di granigliatura vengono impiegati?

Viene prevalentemente utilizzata la granigliatura a turbina (granigliatura a ruota centrifuga). La granigliatura ad aria compressa o ad umido viene impiegata per applicazioni sensibili o speciali, come ad esempio le palette di turbine per l'industria aeronautica.

Quanto dura la disabbiatura?

La durata dipende dalle dimensioni, dalla forma e dal grado di contaminazione. Gli impianti moderni richiedono generalmente un solo passaggio di granigliatura. A seconda delle dimensioni del pezzo, i tempi di granigliatura variano tra 20 secondi e cinque minuti per componente.

Quali abrasivi vengono utilizzati?

Vengono prevalentemente impiegati abrasivi metallici, come graniglia di acciaio fuso tonda o angolosa, in diverse granulometrie. La scelta dipende dal materiale, dalla finitura superficiale desiderata e dal grado di contaminazione.

Come viene verificata la qualità?

Mediante controllo visivo, misurazione della rugosità (valori Ra, Rz) e, se necessario, prove di adesione su pezzi rivestiti. I valori Rz tipici per la ghisa si attestano tra 50 e 75 µm.

L'abrasivo può essere riutilizzato?

Sì. L'abrasivo viene pulito e riutilizzato in circuiti chiusi. Gli abrasivi metallici sono particolarmente adatti a questo scopo.

La pulizia o disabbiatura varia a seconda del processo di colata?

Sì. La colata in sabbia richiede una granigliatura intensa, mentre la microfusione necessita di una rimozione delicata delle scocche ceramiche. La colata in conchiglia e la colata in forma piena richiedono, in confronto, un minore sforzo di finitura.

Con quale frequenza devono essere sottoposti a manutenzione gli impianti di granigliatura?

La manutenzione regolare è fondamentale, soprattutto nell'ambito della fonderia, dove gli impianti sono sottoposti a forti sollecitazioni. Di norma, viene eseguita un'ispezione annuale; in caso di elevata usura, sono consigliabili intervalli più brevi. Grazie alle protezioni contro l'usura, gli impianti moderni consentono di ottenere cicli di manutenzione più lunghi.

Quanto è efficiente dal punto di vista energetico la moderna tecnologia di disabbiatura?

I nuovi sistemi a turbina riducono il consumo energetico fino al 25% e i costi operativi complessivi di oltre il 30%, in particolare nei progetti di retrofit.

Tutti i materiali di colata possono essere disabbiati allo stesso modo?

No. Leghe tenere come alluminio o magnesio richiedono parametri di lavorazione delicati, mentre la ghisa e l'acciaio possono essere sottoposti a granigliatura più intensa.