Das trockene Elektropolieren ist ein völlig neues und innovatives und Verfahren für die Oberflächenbearbeitung von Metallen. Es ermöglicht eine schnelle, automatisierbare und kostengünstige Oberflächenveredelung, die eine Qualität erreicht, welche dem manuellen Polieren entspricht. Gleichzeitig reduziert es die Umweltbelastung, weil die zur Bearbeitung nötigen Chemikalien in Festkörpern gebunden sind.

Das DryLyte-Verfahren unseres Partners GPAINNOVA

Entwickelt wurde das DryLyte-Verfahren von dem spanischen Technologieunternehmen GPAINNOVA. Die Rösler Oberflächentechnik GmbH ist Partner von GPAINNOVA und für den deutschlandweiten Vertrieb der DLyte-Anlagen exklusiv verantwortlich.

Der entscheidende Unterschied zum flüssigen Elektropolieren: Der für den Bearbeitungsprozess notwendige Elektrolyt ist in einem Feststoffgranulat gespeichert. Entsprechend sind keine flüssigen Säuren notwendig, wodurch das Verfahren gegenüber konventionellen Systemen zur Elektropolitur punkten kann: das trockne Elektropolieren ist weniger umweltschädlich als die flüssige Variante, deshalb gelten auch weniger strenge Richtlinien für den Anlagenbetrieb, etwa hinsichtlich Mitarbeiterschutz und Entsorgung der Verfahrensmittel.

Besonderes Merkmal des trockenen Elektropolierens ist, dass trotz einer hohen Oberflächenqualität die Werkstückkonturen sehr gut erhalten werden. Im Vergleich zum flüssigen Elektropolieren ist die für den Betrieb notwendige Elektrolytmenge aufgrund des Trägermaterials geringer, weshalb die Anlagentechnik eine ressourcenschonende und umweltfreundliche Oberflächenbearbeitung darstellt.

Entwickelt wurde das DryLyte-Verfahren zunächst für die Dentalindustrie, zur Bearbeitung von Modellguss und Kronen aus Cobalt-Chrom. Mittlerweile kommt es in zahlreichen Branchen zum Einsatz, in denen besonders hohe Anforderungen an die Oberflächenqualität gestellt werden. Diese reichen von der Luxusgüterproduktion bis zum Werkzeugbau. Denn immer anspruchsvollere Qualitätsstandards auf dem Markt machen ein perfektes Oberflächenfinish aus ästhetischen und mechanisch- physikalischen Gründen für eine Vielzahl von Produkten notwendig.

Nicht selten ersetzt das DryLyte-Verfahren eine manuelle Politur und bietet damit Entlastung in Zeiten des Fachkräftemangels. Ebenfalls ist die Reproduzierbarkeit der Polierergebnisse ein deutlicher Vorteil.

Anwendungsbeispiele finden sich etwa bei einem italienischen Hersteller, der Gürtelschnallen einer bekannten Luxusmarke nun nicht mehr aufwändig manuell bearbeiten lassen muss, aber auch bei einem US-amerikanischen Hersteller von Schiffspropellern, der perfekte Oberflächen bei seinen Turbinen und Propellern bislang nur mit Hilfe manueller Bearbeitung erreichen konnte.

Wie es funktioniert

Beim DryLyte-Verfahren handelt es sich um ein elektrochemisches Verfahren zum Entgraten, Glätten und Polieren von Metall. Seine Wirkungsweise basiert nicht auf dem mechanischen Abrieb der Oberfläche, sondern geschieht mittels Ionenaustauschs. Dazu werden zu bearbeitende Teile an Werkstückspindeln befestigt und in den Bearbeitungsbehälter getaucht, der mit einem Elektrolytmedium gefüllt ist. Dieses Medium besteht aus Polymergranulat, welches den Elektrolyt absorbiert und als Träger fungiert. Für die Bearbeitung fließt der Polierstrom vom Behältermantel über die Oberflächen der Granulatpartikel bis hin zum Werkstück. An den Kontaktstellen zwischen Werkstück und Granulat finden elektrochemische Reaktionen statt. Die Geometrie und die trockene Eigenschaft des Granulats bewirken, dass ausschließlich die Rauheitsspitzen der Oberflächenstruktur des Werkstücks elektrochemisch beeinflusst bzw. abgetragen werden. Denn nur an diesen Kontaktpunkten zwischen Granulat und Bauteiloberfläche kommt es zum Materialabtrag – anders als beim flüssigen Elektropolieren, bei dem das Werkstück vollständig von der Verfahrensmittelflüssigkeit umschlossen ist.

Durch das selektivere Vorgehen beim DryLyte-Verfahren wird gegenüber dem herkömmlichen Elektropolieren eine rasche Steigerung des Traganteils der Oberfläche erreicht. Dabei wird durch den ausschließlichen Abtrag der Rauheitsspitzen insgesamt weniger Material abgetragen. .

Zahlen, Daten, Fakten

Das trockene Elektropolieren reduziert Rauheiten um über 80 Prozent und vermeidet dabei unerwünschte Effekte wie Orangenhaut oder Lochfraß. Es garantiert präzise und homogene Oberflächenergebnisse ohne Mikrokratzer oder Brüche auch bei filigransten Geometrien, weil es die Toleranzen und ursprünglichen Werkstückformen bewahrt und bei der Bearbeitung keine mechanischen Kräfte auf das Werkstück ausgeübt werden.

Hinsichtlich der elektrochemischen Eigenschaften ist das DryLyte-Verfahren ebenfalls zur Bearbeitung von Hartmetall geeignet und ein gefragtes Verfahren im Werkzeug- und Formenbau. Dort kann DryLyte zu einer höheren Materialfestigkeit beitragen, indem es durch kontrollierte, minimale Kantenbearbeitung und die Politur der Werkzeugoberfläche ohne ein Cobalt-Leaching die Standzeit des Werkzeugs erhöht.

Im Vergleich zum flüssigen Elektropolieren erhöht das trockene Verfahren die Korrosionsbeständigkeit bis zu 4-mal. Ein weiterer Vorteil der DryLyte-Technologie sind vergleichsweise kurze Prozesszeiten. Sie liegen je nach Anwendung, Ausgangsrauhigkeit und gewünschtem Ergebnis zwischen wenigen Minuten bis zu 1,5 Stunden.

-

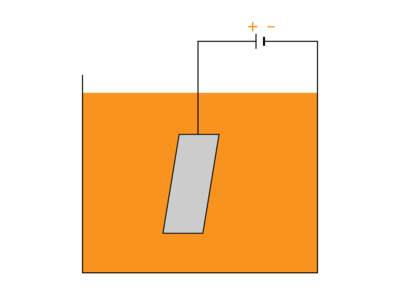

![]() Flüssiges Elektropolieren

Flüssiges Elektropolieren- Alle Oberflächen in Kontakt mit Flüssigkeit

- Allgemeine Oxidation

- Geringe Diskriminierung -

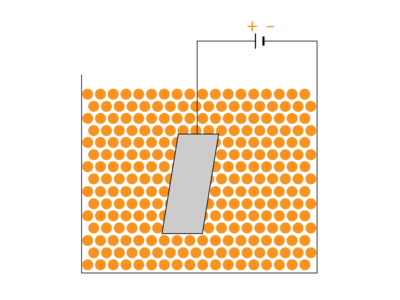

![]() Trockenes Eletropolieren

Trockenes Eletropolieren+ Kugeln berühren die Rauheitsspitzen

+ Lokale Oxidation

+ Selektive Entfernung von Metall

+ Geometrie wird beibehalten

+ Verbesserte Korrosionsbeständigkeit

Ökologischer Aspekt

Beim trockenen Elektropolieren wird das abgetragene Material vollständig vom Elektrolytverfahrensmittel aufgenommen. Ist das Verfahrensmittel gesättigt und muss ausgetauscht werden, wird dies durch eine in die Bearbeitungsanlage integrierte Software angezeigt. Während der Lebenszeit reichert sich das Elektrolytmedium mit dem abgetragenen Werkstückmaterial an. Ist es gesättigt, kann das Verfahrensmittel vergleichsweise problemlos durch Standarddienste entsorgt werden. Da es sich um Festkörper handelt, besteht keine Gefahr, dass es zu einer Verunreinigung von Abwasser kommt. Auch gesundheitsgefährdende Dämpfe oder Stäube, wie sie beim klassischen Elektropolieren und beim manuellen Schleifen und Polieren entstehen, werden beim DryLyte-Verfahren nicht verursacht. Eine spezielle Schutzausrüstung für das Personal ist somit nicht erforderlich.

Die wichtigsten Vorteile des DryLyte-Verfahrens auf einen Blick

- Präzise Oberflächenbearbeitung – ermöglicht durch die Genauigkeit des Materialabtrags, bestens geeignet für empfindliche Teile.

- Vielseitig einsetzbar – Glätten, Entgraten, Polieren und AM-Nachbearbeitung mit einem Verfahren.

- Reduzierter Fußabdruck – DLyte-Anlagen haben eine hohe Leistung und sind gegenüber konventionellen Anlagenplatzsparend.

- Kostenreduzierung - Das Verfahren führt laut der Entwicklerfirma GPAINNOVA zu einer Reduzierung der Produktionskosten um über 60%.

- Keine Emissionen – Weil weder Staub noch giftige Dämpfe entstehen, wird das Personal nicht belastet und braucht keine Schutzkleidung.

- Konstante Bearbeitungsergebnisse - Verfahrensmittel arbeitet zuverlässig und ohne Qualitätsverluste bis zur Lebenszeitgrenze.

- Hohe Bearbeitungsgeschwindigkeit – Je nach Ausgangsrauigkeit und gewünschtem Ergebnis zwischen wenigen Minuten und bis zu 1,5 Stunden.