浇铸过程结束后必须进行清洁:彻底清除砂粒!

除砂是喷丸技术中经典的抛丸清理工艺,也称为脱模喷丸。它通常作为切削加工或涂层工艺的预处理步骤,广泛应用于汽车制造、机械工程和航空航天等领域。

尽管砂型铸造是历史最悠久且应用最广泛的铸造方法,但失蜡铸造、精密铸造或芯盒铸造等其他工艺也常被采用。每种铸造工艺对铸件的彻底清洁提出独特要求,而喷丸技术几乎总能提供解决方案。

除砂需要高能效的工艺和穿透力强的磨料,最有效的实现方式是通过抛头喷丸机或离心轮喷丸机。

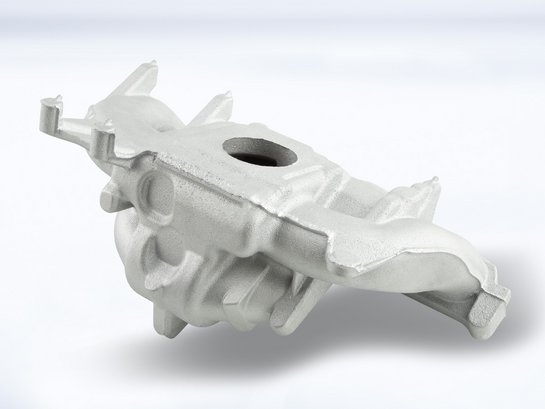

工业生产中需要快速除砂的典型工件包括汽车及船舶行业的发动机缸体、油路和冷却水通道、底盘部件、发动机组件或变速箱壳体等。

为何除砂是喷丸设备的终极考验?

铸件除砂对喷丸设备的坚固性提出极高要求。附着在工件上的锋利硬质型砂、磨料的侵蚀性以及铸件表面的氧化皮残留会导致设备严重磨损。因此,除砂喷丸设备必须确保粗大颗粒(如芯砂残留和毛刺)与型砂的持续分离。定期维护保养不可或缺。

锰钢制造的喷丸室被证明具有卓越的稳定性和耐用性,可选配铸钢耐磨板进一步延长设备寿命。针对喷丸室内磨损问题的创新解决方案是采用钢球铺设底部区域,该设计可优化磨料流动并防止细粒磨料进入循环系统。

除砂工艺中抛头部件承受极端负荷。Rutten系列离心轮特别适用于复杂除砂任务,其硬质合金材质的使用寿命可达普通抛头的16倍。用于金属铸造清洁的Evolution抛头采用直叶片设计,最大磨料流量可达每分钟500公斤,现代高性能抛头的使用寿命是标准抛头的8倍。

有哪些铸造工艺及其对喷丸技术的要求?

灵活经济:砂型铸造工艺与除砂处理

砂型铸造在德国铁铸造领域占据约60%的市场份额。该工艺通过砂型铸造金属件,冷却后敲除砂型即可取出铸件进行后续加工。

由于砂型在使用后即被破坏,无法实现精确重复生产,因此该工艺更适合中批量生产、原型件及重型铸件(如船舶发动机和变速箱部件)。其优势在于生产成本低且模具设计灵活,但存在尺寸精度差和表面质量不佳的缺点。

砂型铸件清洁需要极其坚固的抛头或离心轮喷丸设备,因为铸件表面残留的锋利型砂和浇冒口残留物会持续磨损喷丸室衬板、抛头及整套设备。此外,铸造过程中高温可能导致型砂与铸件表面熔合,必须彻底清除这些熔合物以避免后续加工工具损坏。此类熔合物的清除需要高强度长时间喷丸处理,同时必须避免损伤工件表面。

通过优化抛头数量、精确对齐、最大500公斤/分钟/抛头的磨料流量及工件在设备中的理想通过速度可实现该目标。

铝砂型铸造除砂的特殊性

轻金属(如铝砂型铸造和镁合金铸造)除砂必须注意磨料与材料的兼容性:由于这些金属较软,磨料也需选用较温和的材质。经验证的方案包括铝/锌丝状磨料或细粒不锈钢磨料。同时需选择合适的喷丸工艺:需控制压力和喷丸时间以避免表面过度磨损和变形。此外,铝镁粉尘易燃,必须配备专用过滤系统等防爆措施。

压铸与精密铸造工艺的除砂处理

压铸适用于对尺寸精度和表面质量要求较高的小型铸件。该工艺将液态金属(如铝、镁、锌或铜)注入永久性模具(压型)中,复杂内腔仍需使用型砂。

此类砂芯可通过喷丸工艺去除。尽管压铸件表面质量优于砂型铸件,但该工艺仍需全面表面处理,通常包括清除砂芯残留、脱模剂残留及氧化层。

精密铸造是一种通过蜡模熔失工艺制造高精度复杂金属件的精密铸造方法。这些铸件在后续加工前同样需要喷丸清洁。当去除陶瓷或含砂模具残留时,也可称为除砂处理,但其工艺条件较砂型铸造更为温和。

芯盒铸造工艺中的型砂去除

铸造生产中最严峻的挑战之一是去除铸件内部通道和空腔中的砂芯,这些砂芯用于模拟复杂几何形状或交叉结构。铸造后砂芯与金属铸件高度结合且强度极高,分离过程需要丰富经验和成熟技术。最新解决方案是双轴机械手,其创新夹持系统可多轴旋转工件,通过精准定位直接对交叉结构或开口部位进行喷丸处理,实现内部彻底除砂。

关于除砂的常见问题解答

铸造行业中除砂的定义是什么?

除砂是指去除铸件表面的型砂、芯砂及其他铸造残留物。该工艺为后续切削加工、表面处理或涂层工艺做好准备。

为何选择喷丸技术进行除砂?

喷丸技术是砂型铸件清洁最高效且应用最广泛的工艺。适用于几乎所有尺寸和形状的工件,可实现均匀表面处理,并能同步改善表面粗糙度以适配后续涂层或喷漆需求。

哪些喷丸工艺被采用?

主要采用抛头喷丸(离心轮喷丸)。压缩空气喷丸或湿式喷丸用于精密部件(如航空抛头叶片)等特殊应用。

除砂需要多长时间?

处理时间取决于工件尺寸、形状及污染程度。现代设备通常仅需单次喷丸处理,单件处理时间在20秒至5分钟之间。

使用哪些喷丸介质?

常用金属喷丸介质包括不同粒径的圆形或棱角状铸钢丸。选择依据工件材质、目标表面质量及污染程度而定。

如何检验质量?

通过目视检查、表面粗糙度(Ra/Rz值)测量及涂层工件的附着力测试。典型铸钢件Rz值范围为50-75微米。

喷丸介质能否循环使用?

可以。喷丸介质在封闭循环系统中净化后重复使用,金属类喷丸介质尤其适合循环利用。

不同铸造工艺的除砂工艺有差异吗?

有差异。砂型铸造需要高强度喷丸,精密铸造需温和去除陶瓷壳体,压铸和全型铸造的后续处理需求相对较低。

喷丸设备需要多频繁维护?

定期维护至关重要,铸造生产中设备负荷极高。建议每年进行一次全面检查,高强度使用场景需缩短维护周期。现代设备通过耐磨保护可延长维护周期。

现代除砂技术的能效如何?

新型抛头系统可降低能耗达25%,整体运营成本减少30%以上,尤其适用于设备升级项目。

所有铸造材料都能采用相同除砂工艺吗?

不能。铝镁等软质合金需采用温和参数,而铸铁和钢铸件可承受高强度喷丸处理。

使用Solution Finder来找到适合你的处理方法的系统。