Lavorazione delicata dei bordi grazie a una finitura superficiale avanzata

I pezzi con elevati requisiti qualitativi possono essere lavorati in modo economico, riproducibile e preciso sui bordi e sulle superfici mediante finitura di massa (vibrofinitura).

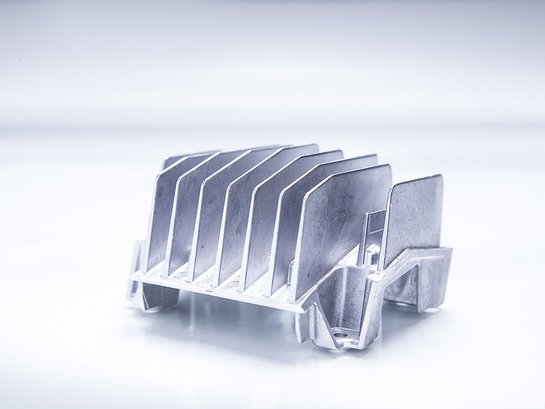

I componenti in lamiera complessi, con più spigoli ottenuti tramite punzonatura o tranciatura fine, vengono frequentemente sbavati e arrotondati in sistemi flessibili di finitura di massa.

L’arrotondamento è essenziale per garantire una lavorazione successiva fluida, ad esempio per l’alimentazione corretta nei processi automatizzati.

Gioca un ruolo particolarmente importante nella produzione di utensili da taglio, dove sono richiesti bordi definiti con un raggio preciso.

È anche una fase cruciale nella preparazione prima della verniciatura o del rivestimento della lamiera.

Offriamo uno dei portafogli più completi al mondo di media di processo, insieme a un’ampia gamma di sistemi di finitura di massa per le diverse sfide dell’arrotondamento dei bordi.

Bordi: più che semplicemente sbavati

Tecnicamente, l’arrotondamento dei bordi rappresenta l’estensione del processo di sbavatura.

A seconda dei media abrasivi o della macchina impiegata, la sbavatura si trasforma progressivamente in arrotondamento.

Mentre la sbavatura tradizionale elimina solo piccole bave o crea un leggero smusso, l’arrotondamento mira a ottenere un raggio uniforme e definito.

Tipologie di bordi

- Spigolo vivo: bordo non trattato.

- Spigolo smussato: bordo con le bave rimosse, spesso manualmente.

- Spigolo bisellato: bordo smussato, spesso a 45°, generalmente come preparazione alla saldatura.

- Spigolo arrotondato: bordo con un raggio definito, ottenuto ad esempio mediante finitura di massa o sabbiatura.

Domande frequenti sull’arrotondamento dei bordi

Perché l’arrotondamento è più di un “nice-to-have”?

Gli spigoli vivi possono compromettere la funzionalità, causare lesioni durante il montaggio, danneggiare i componenti oppure influire negativamente sulla qualità del rivestimento – ad esempio, impedendo l’adesione corretta della vernice in polvere.

Con le macchine moderne, i bordi possono essere arrotondati in modo preciso con raggi definiti fino a 0,2 mm. Questo processo riproducibile migliora qualità, funzionalità e durata dei pezzi metallici.

Perché l’arrotondamento è indispensabile nella lavorazione della lamiera?

Nel settore della lavorazione dei metalli, l’arrotondamento dei bordi è una fase standard. Dopo la punzonatura, il taglio laser o altri processi di separazione, i pezzi presentano spigoli vivi e bave che devono essere arrotondati – soprattutto prima del rivestimento in polvere.

I requisiti variano in base all’applicazione: negli elementi decorativi prevale l’estetica, nei componenti funzionali la sicurezza e la resistenza alla corrosione.

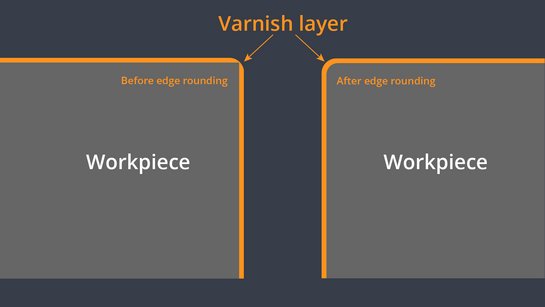

Perché arrotondare i bordi prima del rivestimento?

Un bordo vivo, specialmente con bave, riduce lo spessore del rivestimento (ad esempio della vernice in polvere), poiché il materiale non aderisce bene. Ciò aumenta il rischio di corrosione, con conseguente distacco o ruggine prematura.

Un arrotondamento definito aumenta la superficie, permettendo al rivestimento di distribuirsi uniformemente, garantendo spessore costante, stabilità meccanica e protezione duratura contro la corrosione.

I bordi arrotondati migliorano anche la sicurezza nella manipolazione e prolungano la vita utile dei componenti.

Come l’arrotondamento prolunga la durata di un componente?

I bordi vivi sono più soggetti alla corrosione perché offrono un punto d’attacco maggiore per umidità e contaminanti.

I bordi arrotondati sono più resistenti e meno vulnerabili. Inoltre, l’usura meccanica e la scheggiatura avvengono più rapidamente quando i bordi restano vivi.

Con un raggio definito, le sollecitazioni si distribuiscono in modo uniforme, riducendo il rischio di fessurazioni o rotture.

Si possono arrotondare anche i bordi interni?

Sì. Anche i bordi interni possono – e devono – essere arrotondati con un raggio definito, mantenendo l’assenza di bave.

Questo è fondamentale per la sicurezza del prodotto: bordi interni smussati evitano danni a tubi pneumatici o cavi.

La tecnologia di finitura di massa rappresenta la soluzione ideale.

Il media ceramico brevettato Multishape è particolarmente efficace per la lavorazione dei bordi interni.

Perché l’arrotondamento è così importante per gli utensili da taglio?

Per utensili come punte o frese, l’arrotondamento è fondamentale: aumenta la stabilità meccanica e riduce il rischio di micro-scheggiature, prolungando notevolmente la vita dell’utensile e riducendo l’usura.

Quali vantaggi offre per gli utensili in metallo duro?

Nei utensili in carburo, l’arrotondamento è una tecnica collaudata per prevenire micro-scheggiature.

Inoltre, migliora la qualità della superficie dei pezzi lavorati, riducendo bave e segni di taglio irregolari.

Le lavorazioni più complesse possono essere eseguite efficacemente su macchine DLyte con elettrolucidatura a secco.

Quando la sabbiatura è la soluzione ideale per l’arrotondamento?

Per pezzi di grandi dimensioni o forma complessa, la sabbiatura – sia a secco che a umido – è spesso la scelta migliore.

Un esempio tipico è una linea automatica in cui sbavatura, arrotondamento, pulizia superficiale e rivestimento sono integrati, come nelle linee di conservazione per componenti in acciaio.

Utilizzate il Solution Finder per trovare il sistema giusto per il vostro metodo di lavorazione.