通过先进的表面精饰技术实现柔性边缘处理

对高质量要求的工件,可通过滚光(振动光饰)工艺在其边缘和表面上进行经济、高效且精确的处理。

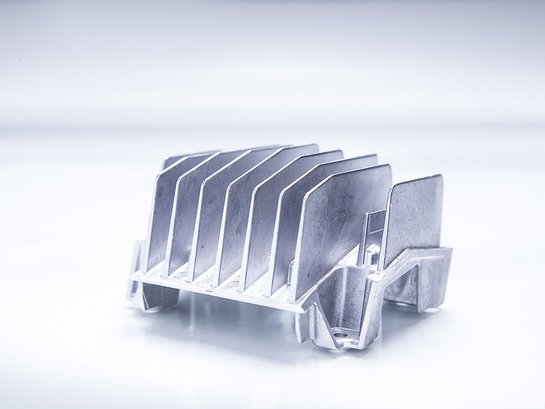

由冲压或精密冲裁工艺生产的复杂钣金件,通常在灵活的滚光系统中进行去毛刺和边缘圆化。

边缘圆化对于后续加工至关重要,例如在自动化生产线上确保顺畅送料。

此工艺在切削工具制造中尤为重要,因为这些应用需要具有精确半径的定义边缘。

此外,边缘圆化还是喷涂或涂层前的重要准备步骤。

我们提供全球最全面的工艺介质组合之一,并配备多种滚光系统,以满足不同圆化工艺的挑战。

边缘——不仅仅是去毛刺

从技术角度看,边缘圆化是去毛刺工艺的延伸。

根据研磨介质的类型或所用设备,去毛刺过程会逐步过渡为边缘圆化。

传统去毛刺仅去除微小毛刺或形成轻微倒角,而边缘圆化则旨在获得一致且可控的圆角半径。

边缘类型概览

· 锋利边缘:未经任何后处理的边缘。

· 修整边缘:手工打磨去除毛刺的轻微倒角边。

· 斜边:通常以45°角倒角,多用于焊接前处理。

· 圆角边:通过滚光或喷砂等工艺形成的具有定义半径的边缘。

关于边缘圆化的常见问题

为什么圆化处理不仅仅是外观问题?

锐利的金属边缘可能影响零件功能、造成装配伤害、损坏部件,或在喷涂过程中导致涂层附着不良。

现代设备可将边缘圆化至最多0.2 mm的精确定义半径。

这一可重复的去毛刺与圆化工艺显著改善了金属零件的质量、性能和耐用性。

为什么边缘圆化在钣金加工中不可或缺?

在金属加工行业,边缘圆化是钣金生产中的标准步骤。

冲压、激光切割或分离后,零件通常会有锋利且带毛刺的切口,需在粉末喷涂之前进行圆化。

具体要求因应用而异:装饰件重视美观,功能件则更注重安全性和耐腐蚀性。

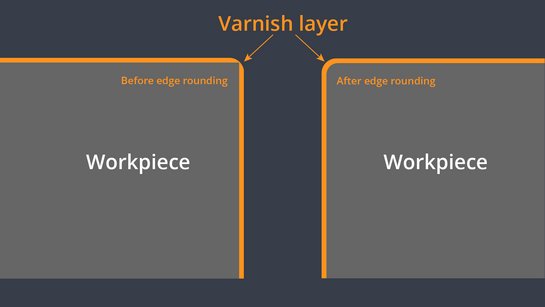

为什么喷涂前必须进行边缘圆化?

如果金属边缘锋利或带毛刺,涂层厚度(如粉末涂层)通常会减薄,因为涂料附着不良。

这会导致更高的腐蚀风险,是漆层剥落和生锈的主要原因。

定义好的圆化半径可增加表面积,使涂层能更均匀包覆边缘,从而形成层厚一致、机械稳定且持久的防腐保护。

圆化边缘还提高操作安全性,并延长零件使用寿命。

边缘圆化如何延长工件使用寿命?

锐利边缘更易受腐蚀,因为其提供更大的接触面给水分和污染物。

圆化边缘不易腐蚀,耐久性更强。

此外,在日常使用中,锐利边缘会导致机械磨损和局部崩角。

通过形成定义半径,载荷可更均匀分布,减少裂纹和断裂风险。

内边缘也能圆化吗?

可以。内边缘同样可以,也必须进行圆化以确保无毛刺状态。

此步骤对产品安全至关重要:圆角可防止锋利边缘破坏气动软管或电缆。

滚光技术为此类加工提供了理想的解决方案。

专利陶瓷磨料Multishape在内边角处理方面尤为高效。

为什么切削刀具的圆化如此重要?

对于钻头、铣刀等切削工具,边缘圆化能提高机械稳定性,降低微崩角风险,从而显著延长刀具寿命并减少磨损。

硬质合金刀具的圆化优势

对硬质合金刀具而言,圆化是一种有效防止微崩角的方法。

同时,它能提高被加工表面的质量,减少毛刺及不均匀刀痕。

复杂的加工任务可在DLyte干式电解抛光设备上高效完成。

何时喷砂工艺是最佳圆化解决方案?

对于大型或形状复杂的工件,喷砂工艺(干式或湿式)往往是最佳选择。

典型应用包括集成去毛刺、圆化、表面清洁和涂覆的自动化生产线,例如钢制零件的防护处理线。

Use the Solution Finder to find the right system for your processing method.