Na het gietproces is reiniging verplicht: verwijder het zand grondig!

Het ontzanden behoort tot de klassieke reinigingsstraalprocessen binnen de straaltechniek en wordt ook wel uitpakstraaltechniek genoemd. Vaak vormt het een voorbereidende stap voor de verspanende bewerking of een coatingproces en wordt het daarom in tal van sectoren toegepast, zoals de voertuigbouw, machinebouw en lucht- en ruimtevaart.

Hoewel het zandgietproces de oudste en meest verbreide gietmethode is, worden daarnaast ook kokillengietprocessen, precisiegietprocessen, kerngietprocessen en andere specifieke productiemethoden toegepast. Elk specifiek gietproces stelt echter eigen eisen aan een restloze reiniging van het gietstuk, waarvoor vrijwel altijd de straaltechniek geschikt is.

Voor het ontzanden is een energie-intensief proces met een krachtig straalmiddel vereist, dat het meest effectief kan worden gegenereerd met behulp van een turbinewielstraalinstallatie of centrifugaalstraalinstallatie.

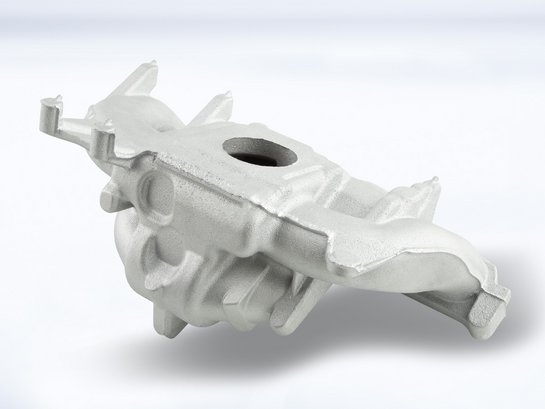

Concrete werkstukken die in de industriële praktijk snel moeten worden ontzand, zijn bijvoorbeeld motorblokken – van de automotive-sector tot en met de scheepsbouw –, olie- en koelwaterkanalen, chassiscomponenten, motoronderdelen of versnellingsbakhuizen.

Waarom is het ontzanden van gietstukken de ultieme belastingproef voor elke straalinstallatie?

Het ontzanden van werkstukken uit de gieterijtechniek stelt de hoogste eisen aan de robuustheid van de straalinstallatie. Het aan de werkstukken hechtende, scherpkantige en harde gieterijzand, agressief straalmiddel en resten op het onderdeel, zoals bijvoorbeeld kalkaanslag, zorgen voor een hoge slijtage van de installatie. Daarom moet bij straalinstallaties voor het ontzanden van gietstukken de permanente afvoer van grove delen, zoals kernresten en bramen, enerzijds en van het zand anderzijds, worden gewaarborgd. Regelmatig terugkerende onderhoudsintervallen zijn onmisbaar.

Als bijzonder stabiel en duurzaam hebben zich straalkamers van mangaanstaal bewezen, die bovendien kunnen worden uitgerust met slijtvaste platen van gietstaal. Deze garanderen een lange levensduur van de machine, zelfs bij intensieve straalwerking. Een andere doeltreffende en nieuwe benadering tegen slijtage in het inwendige van de straalkamer is de uitvoering van het bodemgebied met stalen kogels. Deze leiden het straalmiddel beter af en voorkomen het inslepen van metaalspaanders in de straalmiddelkringloop.

Ook de turbines worden bij het ontzanden van gietstukken aan de hoogste belastingen blootgesteld. Bijzonder geschikt voor de veeleisende ontzandingswerkzaamheden zijn de centrifugaalwielen uit de Rutten-serie. Deze zijn vervaardigd uit hardmetaallegeringen en bieden een tot 16 keer langere levensduur dan eenvoudige standaardturbines. Ook Evolution-turbines met rechte werpschoepen voor een maximale straalmiddeldoorvoer hebben zich bij het reinigen van metaalgietstukken bewezen. In vergelijking met standaardturbines houden moderne hoogwaardige turbines tot acht keer zo lang stand.

Welke verschillende gietprocessen zijn er en welke eisen stellen zij aan de straaltechniek?

Flexibel en economisch: het zandgietproces en het ontzanden van gietstukken

Met een marktaandeel van ongeveer 60 procent bij ijzergieterijen is het zandgietproces het dominante gietproces in Duitsland. Bij zandgieten wordt metaal in een holte gegoten, die wordt bepaald door een vaste vorm van zand. Nadat het metaal is afgekoeld, wordt het zand afgebroken en kan het gietstuk worden verwijderd en verder verwerkt.

Vanwege het feit dat de zandvorm na eenmalig gebruik telkens wordt vernietigd en er dus geen exacte reproduceerbaarheid van de onderdelen kan worden bereikt, is het proces minder geschikt voor de productie van kleine series. Voor middelgrote series, prototypen en grotere enkelstukken, zoals motor- en versnellingsbakonderdelen, en zelfs motorblokken voor de scheepsbouw met een gewicht van meerdere tonnen, is het zandgietproces echter ideaal geschikt. Voordelen van het proces zijn de relatief goedkope productie van onderdelen via zandgieten en de hoge flexibiliteit van de gietvormen. Nadelen zijn een geringe maatvastheid en een relatief slechte oppervlaktekwaliteit.

Het reinigen van zandgietstukken vereist uiterst robuuste turbinewiel- of centrifugaalstraalinstallaties, aangezien zich aan het gietstuk resten van vormzand en aanspuitingen bevinden, die zeer scherpkantig zijn en constant langs de bekleding van de straalruimte, de turbines en de overige installatiecomponenten schuren. Er is echter nog een uitdaging: door de hoge temperaturen die tijdens het zandgietproces optreden, kunnen er versmeltingen van vormzand en oppervlak ontstaan, die absoluut moeten worden verwijderd om verdere bewerking van de onderdelen mogelijk te maken zonder dat de daarvoor gebruikte gereedschappen worden beschadigd. Om deze versmeltingen uit het productieproces te verwijderen, moet zeer intensief worden gestraald – vaak gedurende een langere periode. Daarbij mag het oppervlak van het bewerkte materiaal echter niet worden beschadigd; er zijn dus tegelijkertijd precisie en hardheid vereist.

Deze worden bereikt door het aangepaste aantal turbines, hun exacte uitlijning, de straalmiddeldoorvoer, die tot 500 kilogram per minuut per turbine kan bedragen, en een bepaalde ideale doorloopsnelheid van de onderdelen door de installatie.

Verschillen bij het ontzanden van aluminium zandgietwerk

Bij het ontzanden van lichtmetalen zoals aluminium zandgietwerk en magnesiumgietwerk moet absoluut rekening worden gehouden met de materiaalcompatibiliteit van het straalmiddel: deze metalen zijn zacht, daarom moet ook het gekozen straalmiddel zijn aangepast aan het zachtere materiaal. Goed bewezen hebben zich bijvoorbeeld aluminium/zinkdraadkorrel of fijn roestvaststaal straalmiddel. Ook de keuze van het bijbehorende straalproces is doorslaggevend: druk en straaltijd moeten laag worden gehouden om materiaalafname en vervorming te voorkomen. Bovendien zijn aluminium- en magnesiumfijnstof licht ontvlambaar, daarom moeten passende maatregelen met betrekking tot brand- en explosiebeveiliging worden genomen in de vorm van speciale filterinstallaties.

Het ontzanden van componenten uit het kokillengiet- en precisiegietproces

Het kokillengietproces is geschikt voor kleinere gietstukken die een hoge maatnauwkeurigheid en een goede oppervlaktekwaliteit vereisen. Bij kokillengieten wordt het vloeibare metaal – bijvoorbeeld aluminium, magnesium, zink of koper – niet in een zandvorm, maar in een permanente vorm, de kokille, gegoten. Vormzand wordt echter ook hier gebruikt – bijvoorbeeld voor het vormen van complexe interne geometrieën.

Deze zandkern kan via het straalproces worden verwijderd. Hoewel de oppervlaktekwaliteit van componenten uit het kokillengietproces beter is dan die van zandgietstukken, is ook bij dit gietproces vaak een uitgebreide oppervlaktebewerking nodig, die doorgaans naast het verwijderen van kernzandresten ook het afstralen van scheidingsmiddelresten en vaak ook oxidatielagen omvat.

Precisiegieten is een precisiegietproces waarbij met behulp van een uitwasmodel zeer maatnauwkeurige en complexe metalen onderdelen met gladde oppervlakken worden vervaardigd. Deze moeten vóór verdere verwerking eveneens worden gereinigd door middel van straaltechniek. Wanneer daarbij resten van de keramische of zandhoudende vorm worden verwijderd, kan men hier ook spreken van ontzanden. De omstandigheden zijn hier echter minder ruw dan bij het afstralen van zandgietwerk.

Het verwijderen van vormzand bij het kerngietproces

De grootste uitdaging in de dagelijkse gieterijpraktijk vormt het verwijderen van zandkernen uit doorgangen en holtes, die worden gebruikt om complexe geometrieën of ondersnijdingen tijdens de productie te simuleren. De kernen zijn na het gieten vaak sterk vergroeid met het betreffende metaalgietstuk en beschikken over een enorme sterkte. Het scheiden is een arbeidsintensieve stap die veel ervaring en een uitontwikkelde technologie vereist. Een bijzonder nieuwe en effectieve ontwikkeling die het snel verwijderen van vormzand uit het inwendige van componenten mogelijk maakt, is de tweeassige manipulator. Een nieuwe opspanning van de onderdelen maakt het mogelijk deze stevig vast te grijpen en over meerdere assen te laten roteren. Het is ook mogelijk het onderdeel zodanig te positioneren dat in ondersnijdingen of openingen direct kan worden ingestraald en het onderdeel aldus inwendig nauwkeurig wordt ontzand.

Wat moet u weten over het ontzanden?

Veelgestelde vragen in het kort

Wat wordt verstaan onder ontzanden in de gieterij?

Bij het ontzanden worden vorm- en kernzandresten en andere gieterijresten van gietstukken verwijderd. Het proces bereidt de onderdelen voor op volgende bewerkingsstappen zoals verspaning, oppervlakteafwerking of coating.

Waarom wordt straaltechniek voor het ontzanden toegepast?

Straaltechniek is de meest efficiënte en veelzijdige methode voor het reinigen van zandgietstukken. Zij is geschikt voor vrijwel elke componentgrootte en -vorm, zorgt voor een gelijkmatig oppervlak en kan tegelijkertijd het oppervlak voor coatings of lakken opruwen.

Welke straalprocessen worden toegepast?

Voornamelijk wordt turbinewielstralen (centrifugaalstralen) gebruikt. Druckluftstrahlen of natstralen worden toegepast bij gevoelige of speciale toepassingen, zoals turbineschoepen voor de luchtvaart.

Hoe lang duurt het ontzanden?

De duur is afhankelijk van grootte, vorm en vervuiling. Moderne installaties hebben meestal slechts één straaldoorloop nodig. Afhankelijk van de grootte van het onderdeel liggen de straaltijden per onderdeel tussen 20 seconden en vijf minuten.

Welke straalmiddelen worden gebruikt?

Meestal worden metalen straalmiddelen gebruikt, zoals ronde of kantige gietstaalkorrels in verschillende korrelgroottes. De keuze is afhankelijk van het materiaal, de gewenste oppervlaktekwaliteit en de vervuiling.

Hoe wordt de kwaliteit gecontroleerd?

Door visuele controle, meting van de ruwheid (Ra-, Rz-waarden) en eventueel hechtingstesten bij gecoate onderdelen. Typische Rz-waarden bij staalgietwerk liggen tussen 50 en 75 µm.

Kan het straalmiddel worden hergebruikt?

Ja. Het straalmiddel wordt in gesloten kringlopen gereinigd en hergebruikt. Vooral metalen straalmiddelen zijn hiervoor zeer geschikt.

Verschilt het reinigen respectievelijk ontzanden per gietproces?

Ja. Zandgieten vereist intensief stralen, precisiegieten de voorzichtige verwijdering van keramische schalen. Kokillengieten en verloren-vormgieten vergen in vergelijking minder nabewerking.

Hoe vaak moeten straalinstallaties worden onderhouden?

Regelmatig onderhoud is cruciaal, vooral in de gieterijpraktijk worden de installaties zwaar belast. Standaard vindt er jaarlijks een inspectie plaats; bij zware belasting zijn kortere intervallen zinvol. Moderne installaties bereiken dankzij slijtvaste voorzieningen langere onderhoudsintervallen.

Hoe energie-efficiënt is moderne ontzandingstechniek?

Nieuwe turbinesystemen verlagen het energieverbruik met tot 25 % en de totale bedrijfskosten met meer dan 30 %, vooral bij retrofitprojecten.

Kunnen alle gietmaterialen op dezelfde wijze worden ontzand?

Nee. Zachte legeringen zoals aluminium of magnesium vereisen voorzichtige parameters, terwijl ijzer- en staalgietwerk intensiever kan worden gestraald.

Gebruik de Solution Finder om de juiste machine voor uw bewerkingsproces te vinden.