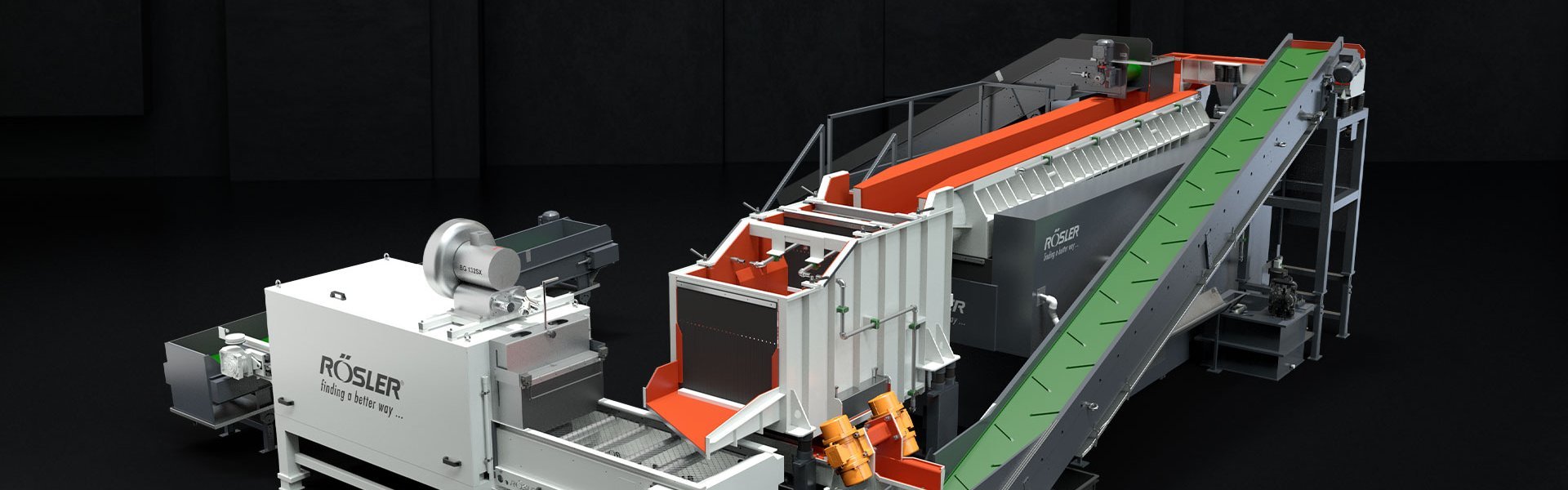

Die R…DA-Serie: Linear-Durchlaufanlagen für kontinuierliches Gleitschleifen in Perfektion

Rösler bietet unterschiedliche Anlagenserien für das kontinuierliche Gleitschleifen im Durchlaufverfahren an. Die R…DA-Serie ist besonders geeignet für die Oberflächenbearbeitung von Druckgussteilen, gegossenen oder geschmiedeten Kurbelwellen, Kupplungsträgern und vielem mehr.

Dieser Anlagentyp kann optimal mit anderen Systemen verkettet werden und verfügt über einen hohen Automatisierungsgrad. Dadurch eignet er sich besonders für die Bearbeitung großer Werkstückmengen, wobei die Größe der zu bearbeitenden Teile flexibel ist.

Wie sie funktioniert

In vorgegebenen Zeitintervallen werden unbearbeitete Werkstücke kontinuierlich in das Einlauf-Ende eines U-förmigen Arbeitsbehälters gegeben, der mit Schleifkörpern gefüllt ist. Rösler hat über 60 Jahre Erfahrung in der Herstellung von Verfahrensmitteln.

Dieser Arbeitsbehälter ist zusätzlich zu seiner U-Form auch noch einseitig eingezogen. Dadurch wird weitere Schwingungsenergie gewonnen, die bewirkt, dass die Werkstücke stetig und taktweise im Verfahrensmittelgemisch gewälzt werden und sich dabei gleichzeitig in Richtung Ausgang des Arbeitsbehälters und Separiereinheit vorwärtsbewegen.

Parameter, wie die Bearbeitungszeit und der gewünschte Schleif- oder Poliereffekt, lassen sich durch die Einstellung der Arbeitsbehälterneigung, der Unwuchtgewichte und der Drehzahl des Vibrationsantriebs steuern.

Wenn sie den Arbeitsbehälter einmal über die gesamte Länge durchlaufen haben, werden die fertigen Werkstücke in einer externen Separierstation von den Verfahrensmitteln getrennt. Unterschiedlich geformte Auslaufsektionen am Trommelausgang erweitern die Einsatzmöglichkeiten, insbesondere bei großen, sperrigen und schweren Werkstücken.

Gleichzeitig können die Werkstücke auch gespült werden, bevor sie an die nächsten Bearbeitungsstation, z. B. einen Trockner, übergeben werden. Die Verfahrensmittel werden anschließend mit einem kombinierten Vibrations-/Förderbandtransportsystem in den Arbeitsbehälter zurückgeführt.

Verfügbare Konfigurationen

Die Modelle der R...DA-Serie sind entsprechend ihrer Trommelbreite und -länge benannt sowie nummeriert. So hat die R 650/6600 DA eine Trommelbreite von 650 mm und eine Trommellänge von 6600 mm.

Die Größe des Arbeitsbehälters bestimmt weitgehend die Endbearbeitungsleistung. Die Auswahl der nutzbaren Trommelbreite, die von 350 bis 850 mm erhältlich ist, wird maßgeblich durch die Werkstückabmessungen definiert.

Unterschiedliche Trommellängen zwischen 4.600 und 6.600 mm, die Trommelneigung, einstellbare Unwuchteinheiten und die variable Drehzahl des Vibrationsantriebssystems bestimmen die Bearbeitungszeit.

Das endgültige Bearbeitungsergebnis hängt jedoch im erheblichen Maße von der Auswahl der richtigen Schleifkörper und Verfahrensmittel ab.

Das Entgraten, Planschleifen, Kantenradieren, Polieren und Kugelpolieren von gestanzten, gegossenen oder geschmiedeten Werkstücken ist mit Linear-Durchlaufanlagen für kontinuierliches Gleitschleifen kostengünstig und schnell möglich. Neben dem hohen Durchsatz und der Kosteneffizienz macht insbesondere ein hoher Automatisierungsgrad diese Anlagen attraktiv und beliebt.

Anwendungen & Automatisierung

Eine intelligente, speicherprogrammierbare Steuerung (SPS) sorgt für einen störungsfreien Betrieb des gesamten Systems, einschließlich der Geräte zum Be- und Entladen der Werkstücke sowie etwaiger Nachbearbeitungsgeräte. Diese umfasst weiterhin spezifische Einstellungen zur präzisen Steuerung verschiedener Antriebsgeschwindigkeiten und Bearbeitungszeiten.

Die SPS überwacht außerdem ständig wichtige Gerätefunktionen, darunter:

- Verfahrensmittel-Rücklaufsystem

- Wasser- und Compound-Dosierung

- Prozesswasserdurchfluss, um ein "Trockenlaufen" der Maschine zu verhindern

- Versorgung mit Druckluft

- Wartungsintervalle

- Spülstation (optional)

- Werkstückzuführung und Übergabe an die Nachbearbeitungsanlage

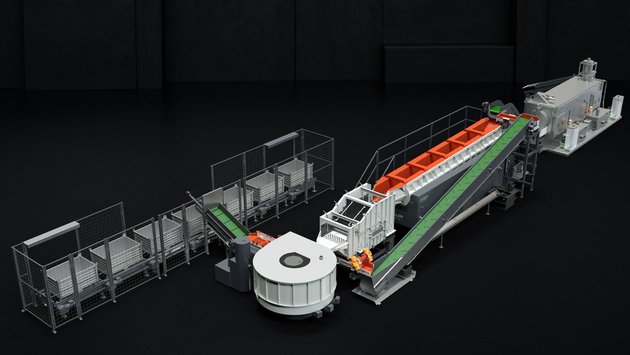

Individuelle Anlagenkonzepte mit einem hohen Maß an betrieblicher Flexibilität und Automatisierung sind wichtige Kundenanforderungen im heutigen industriellen Umfeld.

Ein Beispiel für eine automatisierte Konfiguration ist eine Aluminium-Druckgussanlage mit Werkstückladeband, Sprühspülstation für Fertigteile, Zwischentransportband, Heißluftbandtrockner und Speicherdrehtisch.

Ein anderes System, welches mehrere Bearbeitungsstationen für Graugusswerkstücke mit einem Gewicht von bis zu 50 kg verbindet, ist mit einer Pufferrollenbahn für Rohteile, einer Hebevorrichtung mit Einlaufrollenbahn, einem linearen Endlosförderer und einem Hochleistungspufferband für die fertigen Werkstücke ausgestattet.