Cuando las piezas se fabrican mediante procedimientos de fundición, deben limpiarse posteriormente. En la mayoría de los casos, se trata de eliminar la arena.

El desarenado forma parte de los procedimientos clásicos de limpieza por granallado y también se denomina granallado de desempaquetado. Con frecuencia, constituye una fase previa al mecanizado por arranque de viruta o a un proceso de recubrimiento, por lo que se emplea en numerosos sectores, como la construcción de vehículos, la construcción de maquinaria y el sector aeroespacial.

Aunque el procedimiento de fundición en arena es el más antiguo y extendido en fundición, también se utilizan procedimientos de fundición en coquilla, microfusión o fundición con machos, así como otros métodos de producción específicos. Cada procedimiento de fundición plantea requisitos propios para una limpieza sin residuos de la pieza fundida, para los cuales casi siempre resulta adecuada la técnica de granallado.

Para el desarenado se requiere un proceso de alta energía con un abrasivo de gran poder de penetración, que puede generarse de manera más efectiva mediante una instalación de granallado con turbina o una granalladora de rueda centrífuga.

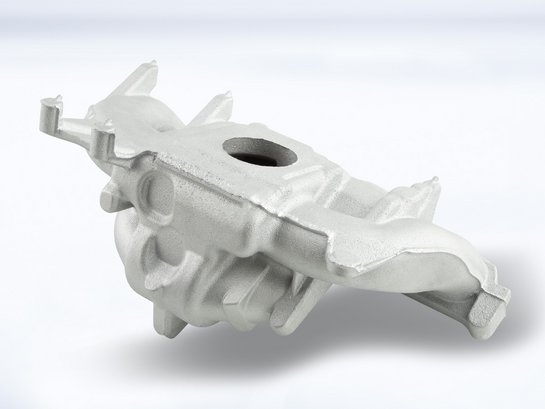

Algunas piezas concretas que deben desarenarse rápidamente en el día a día industrial son, por ejemplo, bloques de motor —desde el sector de la automoción hasta la construcción naval -, conductos de aceite y agua de refrigeración, componentes del chasis, piezas de motor o cárteres de transmisión.

¿Por qué el desarenado de piezas fundidas supone la prueba de resistencia definitiva para cualquier instalación de granallado?

El desarenado de piezas procedentes de la técnica de fundición exige la máxima robustez de la instalación de granallado. La arena de fundición adherida a las piezas, de aristas vivas y gran dureza, el abrasivo agresivo y los residuos en el componente, como la cascarilla, provocan un elevado desgaste de la instalación. Por ello, en las instalaciones de granallado para el desarenado de piezas fundidas debe garantizarse la evacuación permanente de partículas gruesas, como restos de machos y rebabas, así como de la arena. Los intervalos de mantenimiento periódicos son imprescindibles.

Las cámaras de granallado fabricadas en acero al manganeso, que además pueden equiparse con placas de protección contra el desgaste de acero fundido, han demostrado ser especialmente estables y duraderas. Estas garantizan una larga vida útil de la máquina incluso bajo una intensa acción de granallado. Otro enfoque nuevo y eficaz contra el desgaste en el interior de la cámara de granallado es el diseño del área del suelo con bolas de acero. Estas desvían mejor el abrasivo y evitan la introducción de virutas en el circuito de abrasivo.

Las turbinas también están sometidas a las máximas cargas durante el desarenado de piezas fundidas. Las ruedas centrífugas de la serie Rutten son especialmente adecuadas para los exigentes trabajos de desarenado. Están fabricadas en aleaciones de metal duro y permiten una vida útil hasta 16 veces superior a la de las turbinas estándar simples. También las turbinas Evolution, con álabes de lanzamiento rectos para un caudal máximo de abrasivo, han demostrado su eficacia en la limpieza de piezas de fundición metálica. En comparación con las turbinas estándar, las turbinas de alto rendimiento modernas duran hasta ocho veces más.

¿Qué procedimientos de fundición existen y qué requisitos plantean a la técnica de granallado?

Flexible y económico: el procedimiento de fundición en arena y el desarenado de las piezas fundidas

Con una cuota de mercado de alrededor del 60 % en las fundiciones de hierro, el procedimiento de fundición en arena es el método de fundición dominante en Alemania. En la fundición en arena, el metal se vierte en una cavidad definida por un molde rígido de arena. Tras el enfriamiento del metal, se retira la arena y la pieza fundida puede extraerse y someterse a un procesamiento posterior.

Dado que el molde de arena se destruye tras su uso único y, por tanto, no es posible una reproducibilidad exacta de las piezas, este procedimiento es menos adecuado para la fabricación de pequeñas series. Sin embargo, es ideal para series medianas, prototipos y piezas individuales más grandes, como componentes de motores y transmisiones, e incluso bloques de motor para la construcción naval con un peso de varias toneladas. Las ventajas del procedimiento son la fabricación relativamente económica de piezas mediante fundición en arena y la alta flexibilidad de los moldes de fundición. Los inconvenientes son una baja precisión dimensional y un estado superficial comparativamente deficiente.

La limpieza de piezas de fundición en arena requiere instalaciones de granallado con turbina o rueda centrífuga extremadamente robustas, ya que en la pieza fundida quedan residuos de arena de moldeo y bebederos, que son de aristas muy vivas y rozan constantemente contra el revestimiento de la cámara de granallado, las turbinas y el resto de la configuración de la instalación. Pero existe otro desafío: debido a las altas temperaturas que se alcanzan durante el proceso de fundición en arena, pueden producirse fusiones entre la arena de moldeo y la superficie, que deben eliminarse obligatoriamente para permitir el procesamiento posterior de las piezas sin que se dañen las herramientas empleadas para ello. Para eliminar estas fusiones del proceso de fabricación, es necesario granallar de manera extremadamente intensiva, a menudo durante un período prolongado. Sin embargo, no debe dañarse la superficie del material procesado, por lo que se requieren simultáneamente precisión y dureza.

Estas se logran mediante el número adaptado de turbinas, su alineación exacta, el caudal de abrasivo —que puede alcanzar hasta 500 kg por minuto y turbina— y una velocidad de paso ideal determinada de las piezas a través de la instalación.

Diferencias en el desarenado de fundición en arena de aluminio

En el desarenado de metales ligeros como la fundición en arena de aluminio y la fundición de magnesio, debe prestarse especial atención a la compatibilidad del abrasivo con el material: estos metales son blandos, por lo que el abrasivo seleccionado también debe adaptarse al material más blando. Se han demostrado eficaces, por ejemplo, el grano de alambre de aluminio/zinc o el abrasivo fino de acero inoxidable. También la selección del procedimiento de granallado correspondiente es decisiva: la presión y el tiempo de granallado deben mantenerse bajos para evitar el desgaste superficial y la deformación. Además, el polvo fino de aluminio y magnesio es fácilmente inflamable, por lo que deben adoptarse medidas adecuadas en materia de protección contra incendios y explosiones, como instalaciones de filtrado especiales.

El desarenado de componentes procedentes de los procedimientos de fundición en coquilla y microfusión

La fundición en coquilla es adecuada para piezas fundidas más pequeñas que requieren una alta precisión dimensional y una buena calidad superficial. En la fundición en coquilla, el metal líquido - por ejemplo, aluminio, magnesio, zinc o cobre - no se vierte en un molde de arena, sino en un molde permanente, la coquilla. Sin embargo, también se utiliza arena de moldeo, por ejemplo, para conformar las geometrías interiores complejas.

Este macho de arena puede eliminarse mediante granallado. Aunque la calidad superficial de las piezas procedentes de la fundición en coquilla es mejor que la de las piezas de fundición en arena, en este procedimiento de fundición también suele ser necesaria una amplia preparación superficial, que normalmente incluye, además de la eliminación de los residuos de arena del macho, el granallado de residuos de agentes desmoldeantes y, con frecuencia, también de capas de óxido.

La microfusión es un procedimiento de fundición de precisión en el que, mediante un modelo de cera perdida, se fabrican piezas metálicas muy precisas y complejas con superficies lisas. Estas también deben someterse a un granallado de limpieza antes de su procesamiento posterior. Cuando se eliminan restos de la forma cerámica o que contienen arena, también puede hablarse aquí de desarenado. Sin embargo, en este caso las condiciones son menos agresivas que en el granallado de piezas de fundición en arena.

La eliminación de arena de moldeo en el procedimiento de fundición con machos

El mayor desafío en el día a día de las fundiciones es, sin duda, la eliminación de machos de arena de conductos y cavidades, que se utilizan para simular geometrías complejas o contrasalidas durante la fabricación. Tras la fundición, los machos suelen estar fuertemente adheridos a la pieza de fundición metálica correspondiente y presentan una enorme resistencia. Su separación es un paso laborioso que requiere mucha experiencia y una tecnología madura. Un desarrollo nuevo y especialmente eficaz que permite la rápida eliminación de arena de moldeo del interior de los componentes es el manipulador de dos ejes. Un novedoso sistema de sujeción de las piezas permite agarrarlas firmemente y hacerlas rotar en varios ejes. También es posible posicionar la pieza de manera que se pueda granallar directamente en contrasalidas u orificios, logrando así un desarenado preciso en el interior del componente.

¿Qué debe saber sobre el desarenado?

Preguntas frecuentes en resumen

¿Qué se entiende por desarenado en fundición?

En el desarenado se eliminan los residuos de arena de moldeo y machos, así como otros residuos de fundición, de las piezas fundidas. Este proceso prepara las piezas para pasos de procesamiento posteriores, como el mecanizado, el acabado superficial o el recubrimiento.

¿Por qué se emplea la técnica de granallado para el desarenado?

La técnica de granallado es el método más eficiente y versátil para la limpieza de piezas de fundición en arena. Es adecuada para casi cualquier tamaño y forma de pieza, garantiza superficies uniformes y, al mismo tiempo, puede crear rugosidad en la superficie para recubrimientos o pinturas.

¿Qué procedimientos de granallado se emplean?

Principalmente se utiliza el granallado con turbina (granallado con rueda centrífuga). El granallado por aire comprimido o por vía húmeda se emplea en aplicaciones sensibles o especiales, como álabes de turbina para la industria aeronáutica.

¿Cuánto dura el desarenado?

La duración depende del tamaño, la forma y el grado de suciedad. Las instalaciones modernas suelen requerir solo un paso de granallado. Según el tamaño de la pieza, los tiempos de granallado por pieza oscilan entre 20 segundos y cinco minutos.

¿Qué abrasivos se utilizan?

Normalmente se emplean abrasivos metálicos, como granalla de acero fundido redonda o angular, en diferentes granulometrías. La elección depende del material, la superficie deseada y el grado de suciedad.

¿Cómo se verifica la calidad?

Mediante control visual, medición de la rugosidad (valores Ra, Rz) y, en su caso, pruebas de adherencia en piezas recubiertas. Los valores Rz típicos en fundición de acero oscilan entre 50 y 75 µm.

¿Puede reutilizarse el abrasivo?

Sí. El abrasivo se limpia y reutiliza en circuitos cerrados. Los abrasivos metálicos son especialmente adecuados para ello.

¿Varía la limpieza o el desarenado según el procedimiento de fundición?

Sí. La fundición en arena requiere un granallado intensivo, mientras que la microfusión precisa la eliminación cuidadosa de las carcasas cerámicas. La fundición en coquilla y la fundición a molde perdido requieren, en comparación, un menor esfuerzo de postprocesado.

¿Con qué frecuencia deben mantenerse las instalaciones de granallado?

El mantenimiento regular es crucial, especialmente en el día a día de las fundiciones, donde las instalaciones están sometidas a un gran esfuerzo. Normalmente, se realiza una inspección anual; en caso de gran desgaste, son recomendables intervalos más cortos. Las instalaciones modernas, gracias a la protección contra el desgaste, permiten ciclos de mantenimiento más largos.

¿Qué eficiencia energética ofrece la tecnología moderna de desarenado?

Los nuevos sistemas de turbinas reducen el consumo de energía hasta en un 25 % y los costes totales de operación en más de un 30 %, especialmente en proyectos de retrofit.

¿Pueden desarenarse todos los materiales de fundición de la misma manera?

No. Las aleaciones blandas, como el aluminio o el magnesio, requieren parámetros suaves, mientras que la fundición de hierro y acero pueden granallarse de manera más intensiva.