Voorzichtig bewerken van randen met geavanceerde oppervlakte-afwerking.

Werkstukken met hoge kwaliteitsvereisten kunnen economisch, reproduceerbaar en nauwkeurig worden bewerkt aan randen en oppervlakken door middel van glijslijpen (mass-finishing).

Complexe plaatwerkonderdelen met meerdere randen, geproduceerd door ponsen of (fijn)stansen, worden vaak ontbraamd en afgerond in flexibele glijslijp-systemen.

Afronden is essentieel voor een soepele verdere verwerking, bijvoorbeeld om een correcte toevoer in geautomatiseerde processen te verzekeren.

Het speelt een belangrijke rol bij de vervaardiging van snijgereedschappen, waar gedefinieerde randen met een precieze radius nodig zijn.

Het is ook een cruciale voorbereidende stap vóór het coaten of lakken van plaatmetaal.

Wij bieden een van de meest uitgebreide portfolio’s van procesmedia ter wereld, samen met een breed scala aan glijslijp-systemen voor de diverse uitdagingen van het afronden van randen.

Randen – meer dan alleen ontbraamd

Technisch gezien is het afronden van randen een uitbreiding van het ontbraamproces.

Afhankelijk van factoren zoals het type slijpmedia of de gebruikte machine, gaat ontbramen geleidelijk over in afronden.

Terwijl traditioneel ontbramen vaak slechts kleine bramen verwijdert of een minimale afschuining creëert, streeft afronden naar een uniforme, gedefinieerde radius.

Overzicht: soorten randen

- Scherpe rand: een rand die niet na behandeld is.

- Afgebroken rand: een rand waarvan bramen zijn verwijderd, vaak handmatig.

- Afgeschuinde rand: een rand die is afgeschuind, meestal op 45°, vaak ter voorbereiding op lassen.

- Afgeronde rand: een rand met een gedefinieerde radius, bijvoorbeeld door glijslijp- of straalprocessen.

Veelgestelde vragen over het afronden van randen

Waarom zijn afgeronde randen meer dan een “nice-to-have”?

Scherpe plaatmetaalranden of werkstukkanten kunnen de functionaliteit verstoren, verwondingen veroorzaken bij montage, componenten beschadigen of problemen geven bij het coaten — bijvoorbeeld doordat poedercoating niet goed hecht.

Met moderne machines kunnen randen nauwkeurig worden afgerond tot een gedefinieerde radius van maximaal 0,2 mm. Dit reproduceerbare proces verbetert significant de kwaliteit, functionaliteit en duurzaamheid van metalen onderdelen.

Waarom is afronden onmisbaar in plaatbewerking?

In de metaalbewerkingsindustrie is het afronden van randen een standaardstap.

Na ponsen, lasersnijden of andere scheidingsprocessen hebben onderdelen vaak scherpe, gebarsten snijranden die afgerond moeten worden — zeker vóór (poeder)coaten.

De eisen aan afronden variëren per toepassing: bij decoratieve elementen staat esthetiek centraal, bij functionele onderdelen zijn veiligheid en corrosiebestendigheid cruciaal.

Waarom moeten randen vóór het coaten worden afgerond?

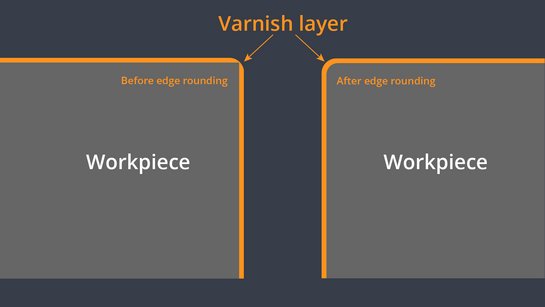

Als een plaatrand scherp is en bramen bevat, wordt de coatingdikte vaak verminderd doordat de coating niet goed hecht.

Dit vergroot het risico op corrosie — de meest voorkomende oorzaak van afbladderen en voortijdige roest.

Gedefinieerd afronden vergroot het oppervlak, waardoor de coating gelijkmatiger rond de rand vloeit en een uniforme laagdikte, mechanische stabiliteit en duurzame corrosiebescherming ontstaat.

Afgeronde randen verbeteren de veiligheid bij het hanteren en verlengen de levensduur van onderdelen.

Hoe verlengt afronden de levensduur van een werkstuk?

Scherpe randen zijn gevoeliger voor corrosie omdat ze een groter aanvalsoppervlak voor vocht en verontreinigingen bieden.

Afgeronde randen zijn minder vatbaar en daardoor beter bestand.

Daarnaast treden mechanische slijtage, gereedschapsslijtage en randsplintering sneller op in dagelijks gebruik wanneer scherpe randen blijven bestaan.

Door afteronden tot een gedefinieerde radius worden belastingen gelijkmatiger verdeeld, waardoor het risico op scheuren of breuken afneemt.

Kunnen binnenranden ook worden afgerond?

Ja. Binnenranden kunnen — en moeten — ook met een gedefinieerde radius worden afgerond, terwijl ze braamvrij blijven.

Deze stap is cruciaal voor productveiligheid: afgeronde binnenranden voorkomen dat scherpe randen pneumatische slangen of kabels beschadigen.

Mass-finishing-technologie biedt hiervoor de optimale oplossing.

Het gepatenteerde keramische Multishape-media is bijzonder effectief voor het bewerken van interne randen.

Waarom is afronden van snijgereedschap zo belangrijk?

Bij snijgereedschappen zoals boren en frezen is afronden essentieel: door snijkanten tot een gedefinieerde radius af te ronden, wordt de mechanische stabiliteit verhoogd en het risico op micro-versplintering verminderd. Dit verlengt de levensduur van het gereedschap aanzienlijk en vermindert slijtage.

Wat zijn de voordelen voor hardmetalen gereedschap?

Bij hardmetalen gereedschappen is afronden een bewezen methode om micro-versplintering te voorkomen.

Afgeronde randen verbeteren ook de oppervlaktekwaliteit van bewerkte onderdelen en verminderen bramen en onregelmatige snijsporen.

Zeer veeleisende bewerkingen kunnen effectief worden uitgevoerd op DLyte-machines met droog elektrolytisch polijsten.

Wanneer is straaltechniek de beste oplossing voor afronden?

Voor grote of complexe werkstukken zijn straalprocessen — zowel droog als nat — vaak de beste optie.

Een typisch voorbeeld is een volledig geautomatiseerde lijn waarin ontbramen, afronden, oppervlakte reinigen en coaten zijn geïntegreerd — zoals in een conserveringslijn voor stalen componenten.

Gebruik de Solution Finder om de juiste machine voor uw bewerkingsproces te vinden.