Aplicaciones ilimitadas para todas sus necesidades

Nuestras granalladoras le ofrecen posibilidades prácticamente ilimitadas para el tratamiento de superficies, como el desbarbado, el descascarillado , el desarenado y el desoxidado, pasando por el raspado, esmerilado, alisado y redondeado de bordes y hasta el denominado “shot peening”. Y es que la funcionalidad y la estética de las superficies no son solo una característica esencial de calidad de productos técnicos, sino que además tienen una gran incidencia en el éxito del producto en el mercado. Por esta razón, el tratamiento de la superficie es inevitable en la mayor parte de los casos y debe integrarse en el proceso de producción existente como un paso adicional para la creación de valor añadido.

En particular en cuanto a las superficies metálicas son pocos los procedimientos técnicos que pueden aplicarse en tantas circunstancias como la tecnología de granallado. Pero las máquinas de Rösler también resultan adecuadas para el procesamiento de materiales minerales como hormigón y arenisca, vidrio, textiles y madera, así como plásticos.

Nuestra amplia oferta se basa en productos inteligentes,

flexibles y personalizados

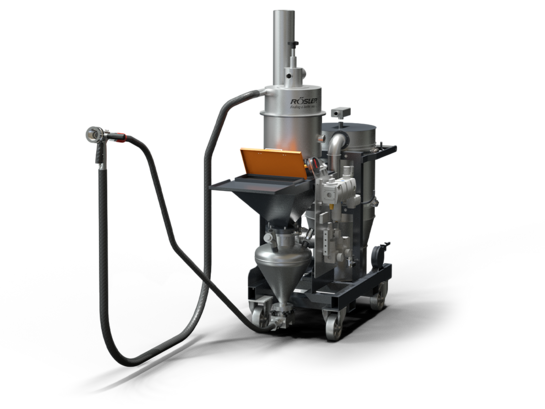

La gama de máquinas de Rösler incluye equipos tanto para un chorreado preciso por aire comprimido como para un granallado con turbinas de alta eficiencia, a menudo denominadas turbinas de granallado. Las granalladoras de turbinas convencen sobre todo gracias a un bajo consumo energético, una amplia superficie de aplicación, la denominada “zona de máxima intensidad”, y el logro de superficies uniformes. Los equipos de chorreado mediante inyección y presión de aire comprimido evidencian sus ventajas tanto al emplearlos de manera automatizada como de modo manual en aplicaciones y tareas en superficies pequeñas que requieren de un trabajo preciso. Además, permiten utilizar granallas muy abrasivas como corindón, carburo de silicio, perlas de vidrio o incluso finos granulados de plástico, que no pueden utilizarse habitualmente con las granalladoras de turbinas.

Y aún hay más

Sin embargo, cuando se decide por uno de nuestros sistemas, su recorrido por el mundo de los productos Rösler aún no ha llegado a su fin. Como socio, le ofrecemos una gama de productos única que cubre todas las necesidades de sus acabados superficiales:

- Asesoramiento ideal para clientes por parte de nuestros expertos en el sector, presentes en todo el mundo, en colaboración con nuestras sedes en todo el mundo

- Las soluciones de simulación más modernas para simular y también diseñar de forma óptima los exigentes procesos de granallado

- Monitorización digital del reciclado de agua para procesos aún más estables y económicos

- Asesoramiento competente y pruebas en nuestros centros de experiencia del cliente en todo el mundo

- Instalaciones de producción de última generación con un grado elevado de fabricación interna

- Servicio posventa para las granalladoras, incluidos contratos individuales de mantenimiento y asesoramiento para el reequipamiento / “retrofit”

- Asistencia en todo el mundo por parte de nuestros propios técnicos de servicio y aplicaciones in situ

- Formación de sus especialistas en nuestra Academia de Rösler

Desarrollamos su proceso de manera competente y personalizada

Gracias a nuestros muchos años de experiencia en ingeniería de procesos, a nuestra capacidad para reconocer rápidamente las complejas interconexiones de los sistemas y a las numerosas pruebas y simulaciones realizadas en nuestros centros de experiencia del cliente repartidos por todo el mundo, podemos encontrar con seguridad las mejores soluciones para sus necesidades. Ofrecemos a nuestros clientes el máximo nivel de calidad y rentabilidad y permitimos así ventajas competitivas decisivas. El 90 por ciento de las granalladoras que salen de nuestras plantas son soluciones individuales a la medida de nuestros clientes. Estamos presentes en casi todos los sectores. Para los sectores de la aeronáutica y la automoción, también contamos con un auténtico especialista en nuestra filial de Francia. ¿Sabía que también desarrollamos soluciones especiales en el sector del shotpeening?

Como la eficiencia y los costes de un proceso de tratamiento de superficies dependen decisivamente del diseño de la tecnología de la planta y del proceso, utilizamos el software de simulación multifísica más puntero para optimizar los procesos de granallado y la tecnología de la planta y diseñarlos de forma específica a sus necesidades. Las ventajas para usted son significativas: un proceso más eficiente y rápido, menos desgaste, costes reducidos y una extracción de polvo optimizada durante el granallado.

Máximo rendimiento gracias a la durabilidad, la innovación y la eficiencia de nuestras máquinas

Nuestras granalladoras destacan por su larga vida útil, su sencillo mantenimiento y sus características innovadoras.

Podemos demostrar fácilmente que no son simples palabras bonitas, sino que suponen un verdadero valor añadido para usted: por ejemplo, con nuestro revestimiento de la cámara de granallado (de 10 mm en lugar de los 8 mm que suelen utilizarse en el mercado), con las placas de manganeso de las granalladoras con raíles elevados que pueden utilizarse en ambos lados e intercambiarse individualmente, así como con una preparación del abrasivo especialmente eficiente y eficaz gracias a las unidades de separación de aire con flujo optimizado. También buscamos una ergonomía más cómoda para el usuario al reducir la altura de trabajo en las granalladoras de flujo continuo, así como en la facilidad de manejo con un diseño de los controles de última generación.

El corazón de todo equipo de granallado son siempre las turbinas de granallado. Durante los últimos años, hemos invertido mucho en perfeccionar este componente decisivo del sistema y le ofrecemos una ventaja competitiva decisiva con nuestra tecnología patentada de turbinas Rösler. Nuestras turbinas Gamma permiten aumentar el rendimiento hasta un 20% con el mismo consumo de energía. Además, al poder utilizar las palas por ambos lados, se pueden reducir los costes operativos hasta en un 30%.

La digitalización y la monitorización de los procesos también desempeñan un papel cada vez más importante en el sector de la tecnología de granallado. Con Rösler Smart Solutions, ofrecemos a nuestros clientes una solución digital para todos los aspectos del control de procesos. Desde la calidad de las piezas hasta el análisis de los parámetros de funcionamiento y el mantenimiento predictivo. Así podrá reaccionar con mayor rapidez ante posibles anomalías y averías, realizar una supervisión activa, reducir los costes de sus procesos y mucho más.

Granalladoras de turbinas

Chorreadoras por aire comprimido

Granalladoras en húmedo

Granalladoras para piezas plásticas

¿Qué conviene saber sobre el granallado?

Preguntas frecuentes.

El granallado es una tecnología básica de tratamiento superficial que ofrece diversos procesos para el tratamiento mecánico de superficies, en seco o en húmedo —estos últimos utilizan una combinación de abrasivo y agua o únicamente agua—. Los procesos de granallado en seco más demandados son el desbaste, el desbarbado, el decapado, la eliminación de óxido, el desarenado, la eliminación de calamina y el Shot Peening (o granallado de compresión). El proceso de chorreado húmedo, que se caracteriza por un tratamiento especialmente cuidadoso de las superficies, permite entre otras posibilidades prepararlas para una posterior limpieza, realizar limpiezas suaves en piezas delicadas, redondear bordes de herramientas o mejorar el aspecto estético exterior.

Para ello, la granalla se proyecta a velocidades de hasta 170 m/s sobre la superficie de la pieza. La energía cinética aplicada al granallado, es decir, la aceleración de la granalla, se genera por medio de turbinas (ruedas centrífugas), aire comprimido o bombas de alta presión. Los resultados del granallado dependen, entre otras cosas, del tipo de instalación y de los parámetros del proceso, pero sobre todo del tipo y el tamaño de la granalla utilizada para el proceso.

- En la tecnología de granallado por turbina se utilizan las denominadas ruedas centrífugas, también llamadas turbinas, que aceleran la granalla a altas velocidades de rotación y la proyectan sobre las piezas que se tratan. Se utilizan principalmente para eliminar óxido, rebabas, incrustaciones o arena, y para imprimir rugosidad a las superficies.

- El proceso de granallado con aire comprimido, o chorreado, se emplea siempre que sea necesario tratar una superficie específica y relativamente pequeña de las piezas o cuando se deban utilizar granallas minerales especialmente agresivas. Esta tecnología se utiliza con frecuencia para el procedimiento de Shot Peening.

- En los sistemas de chorreado húmedo, una mezcla de granallado y agua (lo que se denomina "lodo") se bombea a una pistola de granallado húmedo y finalmente se acelera con aire presurizado.

- En los sistemas de chorreado por chorro de agua a alta presión, se utiliza agua para granallar las piezas, pero con una presión muy alta. El chorro de agua se genera con una presión de hasta 4.000 bar (58.000 psi) y puede eliminar incluso los recubrimientos más duros mediante el uso de agua. El chorreado húmedo y el chorreado por chorro de agua a alta presión se emplean con frecuencia en la industria aeroespacial.

- Las granallas más comunes se pueden clasificar como materiales minerales metálicos, naturales o sintéticos y materiales orgánicos naturales o sintéticos.

- El proceso denominado Shot Peening o «granallado de compresión superficial» se utiliza principalmente en las industrias automovilística, aeronáutica y aeroespacial. La tensión residual que este granallado genera en la superficie de las piezas contribuye a prolongar la vida útil de componentes que durante su funcionamiento habitual se ven sometidos a cargas dinámicas elevadas.

- El desbarbado de plásticos es una aplicación especial del granallado para procesar componentes plásticos, principalmente termoestables y termoplásticos. Para ello se utilizan abrasivos especiales y suaves, aplicados con energías cinéticas muy inferiores.

La selección del abrasivo adecuado es una de las decisiones más importantes en el granallado. Existen numerosos tipos de abrasivos y muchos de ellos pueden cumplir la misma función. Los criterios más importantes a la hora de seleccionar el abrasivo adecuado son el resultado deseado, el desgaste previsto de la instalación y la rentabilidad de la granalla.

Las granallas empleadas en la actualidad se pueden clasificar en metálicas, minerales naturales, minerales sintéticas, orgánicas naturales, orgánicas sintéticas, así como en líquidas y gaseosas. Las más habituales son:

Granalla metálica de hierro y acero:

- La fundición de acero esférica o angular y la fundición de acero endurecido angular son indicadas para limpieza intensiva, eliminación de óxido, calaminas e incrustaciones, desarenado, desbarbado, desbaste o texturizado y para Shot Peening (solo en forma esférica). Estos materiales son aptos tanto para sistemas con turbina como para los de aire comprimido —sean por proyección a presión como por succión—.

- Las granallas a partir de alambre de acero cortado en diferentes presentaciones (cilíndricas, angulares, redondeadas o esféricas) se utilizan para limpiar, desoxidar, eliminar incrustaciones, desarenar, desbarbar y desbastar, y con frecuencia también para Shot Peening. Son aptas para los sistemas de turbina y para los de aire comprimido —a presión o a succión—.

Granallas de acero inoxidable:

- La granalla de fundición de acero inoxidable esférica, redondeada o angular es indicada para limpieza, eliminación de incrustaciones, desarenado, desbarbado, desbaste o texturizado y para Shot Peening (solo en forma esférica). Son aptas para los sistemas de turbina y para los de aire comprimido —a presión o a succión—.

- Las granallas de alambre de acero inoxidable cortado (cilíndricas, angulares, redondeadas o esféricas) se utilizan para limpiar, eliminar incrustaciones, desbarbar o redondear radios y, frecuentemente, para Shot Peening. Son aptas para los sistemas de turbina y para los de aire comprimido —a presión o a succión—.

Granallas minerales:

- Las perlas de vidrio, el grano de vidrio, las perlas de cerámica, el grano de cerámica, el corindón, el carburo de silicio se utilizan para la limpieza de superficies, el desbaste, la creación de un acabado mate y el desbarbado. Solo se pueden utilizar en sistemas de chorro de aire comprimido.

Granallas no ferrosos:

- Las virutas de latón, los gránulos de latón pequeños, el alambre cortado de latón, los gránulos de aluminio, el alambre cortado de aluminio, los gránulos de zinc y el alambre cortado de zinc se utilizan para la limpieza y el desbarbado de superficies. Se pueden utilizar tanto en sistemas de aspiración (inyección) de turbina como de aire comprimido y de chorro a presión.

Granallas minerales naturales:

- La arena de granate, la soda y la arena de cuarzo son adecuadas para decapar pintura, desincrustar, desoxidar, limpiar superficies, crear un acabado mate y desbarbar. Solo se pueden utilizar en máquinas de succión (inyección) y chorro a presión de aire comprimido. Sin embargo, en el caso de la arena de cuarzo, esto es solo parcialmente cierto: en muchos países, también en Alemania, el chorreado con arena de cuarzo está prohibido, porque representa un grave peligro para la salud en forma de enfermedad pulmonar por silicosis. En los procesos de chorreado húmedo, el cuarzo aún se puede usar ya que no se crea polvo.

Cada sistema de granallado se debe definir específicamente para la aplicación concreta, siendo el proceso tan solo uno de los factores que cabe tener en cuenta. En la tecnología de granallado se distingue básicamente entre instalaciones para el tratamiento por lotes de piezas producidas en masa y el tratamiento de piezas individuales. El usuario también debe decidir entre el procesamiento de lotes completos de piezas pequeñas o muy pequeñas, producidas en masa o el procesamiento de una sola pieza. Los sistemas de lotes típicos son máquinas de granallado de cinta giratoria, tambores múltiples y gabinetes de granallado manual con cestas giratorias. Las máquinas de granallado de suspensión giratoria se pueden utilizar para el procesamiento de una sola pieza, así como para el procesamiento por lotes de piezas de trabajo algo más grandes. Las más comunes son las máquinas de granallado con transportador de rodillos y cinta de malla de alambre, que se pueden utilizar para una amplia variedad de aplicaciones de granallado y máquinas de granallado robóticas para tareas especiales y piezas de trabajo sensibles. 90 de cada 100 máquinas de granallado que salen de nuestras fábricas están diseñadas a medida para cumplir con precisión con los requisitos del cliente.

Rösler vende principalmente máquinas de granallado de turbina de rueda, debido a su gran potencia y bajo tiempo de tratamiento, pero también entrega cada año a clientes de todo el mundo varias máquinas robóticas para resolver tareas más desafiantes. Siempre que se deban tratar grandes superficies, las máquinas de granallado de turbina representan la solución más rentable. Además, con las máquinas de granallado de turbina, los gastos de capital y los costos operativos en relación con el rendimiento alcanzable son relativamente pequeños.

¿Quiere sólo lo mejor para su superficie?

Estaremos encantados de ayudarle.