Energiesparender Betrieb und 15% mehr Durchsatz

R 425/4600 DA – Gleitschleifen von Stanzteilen optimiert

Ein international tätiges Stanztechnik-Unternehmen hat mit der Investition in eine neue Gleitschliff-Durchlaufanlage seinen Durchsatz in der Oberflächenbearbeitung um zirka 15% erhöht und damit gleichzeitig die Kosten gesenkt.

Die Wolfgang Loch e.K. hat sich auf die Herstellung von Werkzeugen, Prototypen und Präzisionsmetallteilen spezialisiert. Das Produktprogramm umfasst rund 1.500 Stanz- und Montageteile. Diese kommen unter anderem in sicherheitsrelevanten Komponenten in Automobilen, aber auch in der Haushaltsindustrie und Medizintechnik, zum Einsatz. Die Produktion erfolgt in drei Werken in Idar-Oberstein und in einer brasilianischen Niederlassung.

Im Fokus stehen Kapazität, Verfügbarkeit und Betriebskosten

Noch vor wenigen Jahren war die kontinuierliche Gleitschliffbearbeitung von Werkstücken in sogenannten "Durchlaufanlagen" nahezu ausschließlich im Druckgussbereich anzutreffen. Zur Entschärfung der Kanten und Entfernung loser Flittergrate durchlaufen heute, durch die permanente Weiterentwicklung der Anlagentechnik und Gleitschliffkörper, viele Stanz- und Feinschneidteile vor der Montage einen Gleitschliffprozess in kontinuierlich arbeitenden Anlagensystemen. Dieser Arbeitsschritt optimiert die Montage- und Handlingeigenschaften und leistet einen Beitrag zur späteren Betriebssicherheit der Komponenten.

Wolfgang Loch investierte 2011 Im Rahmen einer Kapazitätserweiterung der Fertigung unter anderem in ein neues Gleitschliffsystem von Rösler. Wesentliche Anforderungen dabei sind ein energiesparender Betrieb, hohe Durchsatzleistung sowie Verfügbarkeit und die optimale Integration in den Fertigungsprozess. "Unsere Erfahrungen mit den Gleitschliffanlagen von Rösler sind sehr gut, so dass wir bei der Neuinvestition nur mit diesem Hersteller gesprochen haben", berichtet Franz-Walter Esser, Projektverantwortlicher bei Loch.

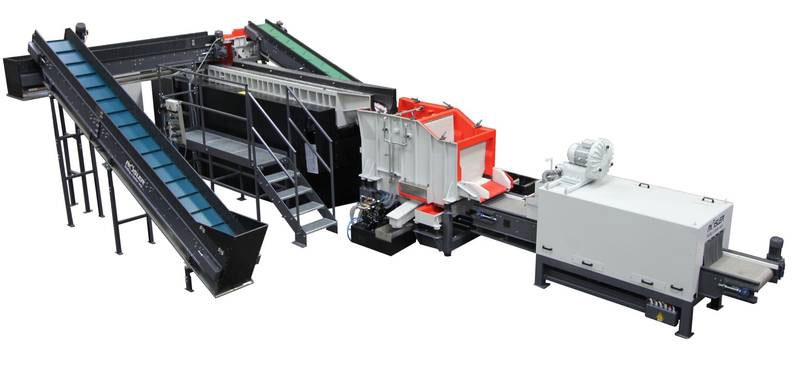

Da die Linear-Flow Durchlaufanlage R 425/4600 DA besonders leistungsfähig und wirtschaftlich ist, ist diese optimal für die Aufgabenstellung des Automobilzulieferers. "Gut funktioniert hat auch die Integration der Gleitschliffanlage inklusive Zentrifuge für die Prozesswasseraufbereitung in die Fertigung, innerhalb von eineinhalb Wochen war alles funktionsfähig“, beschreibt der Projektverantwortliche.

Vollautomatischer Prozess durch Verknüpfung der Einzelkomponenten

Nach der Reinigungsanlage werden die Teile dem Gleitschiffprozess kontinuierlich über ein Transportband zugeführt. Die stündliche Bearbeitungsleistung kann in Abhängigkeit der Werkstückempfindlichkeit und -größe bis zu 1200 kg erreichen. Durch das spezielle Design des 425 mm breiten und 4600 mm langen Arbeitsbehälters wird eine optimale Umwälzung von Schleifkörpern und Teilen gewährleistet, so dass über die gesamte Länge von 4600 mm eine intensive Bearbeitung stattfindet. Fünf gleichmäßig unter der gesamten Arbeitsbehälterlänge verteilte Unwuchtpakete sorgen dabei für eine kraftvolle und gleichmäßige Laufintensität über die gesamte Behälterlänge. Die Arbeitszeit liegt, je nach Bauteil, zwischen zehn und fünfzehn Minuten. "Im Vergleich zu den bisherigen Systemen erreichen wir mit der neuen Anlage eine Durchsatzsteigerung von rund 15 Prozent", erklärt Franz-Walter Esser. Über die in der Anlagensteuerung hinterlegten SPS-Programme kann die teilespezifische Durchlaufgeschwindigkeit individuell vom Bedienpersonal angewählt und über die spezielle Neigetechnik des Arbeitsbehälters realisiert werden. Die Regelung der Bearbeitungszeit über die Behälterneigung, im Vergleich zu Anlagen mit feststehendem Arbeitsbehälter, bietet den Vorteil, dass das Füllvolumen und somit die Intensität der Maschine über die gesamte Länge des Arbeitsbehälters inklusive der Auslaufzone gleichmäßig ist. Zur sicheren Trennung der Werkstücke von losen Schleifkörpern durchlaufen die nassen Werkstücke nach der mehrstufigen Wende- und Separierstation einen Heißluft-Bandtrockner. Um den Energieverbrauch und die Trocknungszeit zu reduzieren, wird das anhaftende Wasser vor dem eigentlichen Trockenvorgang mit Kaltluft von den Werkstücken abgeblasen. "Wir rechnen damit, dass wir mit der neuen Anlage etwa zehn Prozent weniger Energie verbrauchen werden", beziffert Franz-Walter Esser die Erwartungen hinsichtlich der energieeffizienten Auslegung des Gleitschliffsystems.