Digitalisierungsprojekt in der Ausbildungswerkstatt Elektro: Mechatronik-Azubi setzt Meilenstein

Digitalisierungsprojekt in der Ausbildungswerkstatt Elektro: Mechatronik-Azubi setzt Meilenstein

Hinter den Kulissen des „KVP des Monats“: Ein Arbeitstag im Lean- und Prozessmanagement – Azubi Paul berichtet

Alle Jahre wieder: Familien-Infotag bei Rösler

3. Internationales Servicemeeting bei Rösler – Wissensaustausch über Grenzen hinweg

Rösler in ganz neuem Licht: Ereignisreiche Dreharbeiten für den neuen Image-Film

Spanische Gießerei Funosa treibt ihren Modernisierungskurs mit Rösler-Strahlanlage voran

Wir haben neue Kollegen – Herzlich willkommen in der Rösler Group!

Das erste eigenständige Projekt von der Planung bis zur Umsetzung realisieren und dabei einen nachhaltigen Beitrag zur Digitalisierung im Unternehmen leisten – genau das hat Jonas Kuttner, angehender Mechatroniker im zweiten Lehrjahr, erreicht. Im Rahmen seiner Ausbildung bekam er von Markus Vereschinski, dem Teamleiter für die Elektro-Ausbildung, den Auftrag, den Eingang der Fertigungsaufträge in der Elektrowerkstatt zu digitalisieren. Dazu entwickelte er die notwendige Hardware, einschließlich eines komplett ausgestatteten Schaltschranks und eines Bildschirms, die jetzt zusammen in Betrieb genommen wurden.

Während die Montageabteilungen bereits durch das Manufacturing Cockpit fortschrittlich digitalisiert arbeiten, wurde die Ausbildungswerkstatt bislang noch mit umständlich ausgedruckten Aufträgen versorgt. Diese Situation war nicht mehr zeitgemäß. Deshalb war es umso wichtiger, die Digitalisierung auch in der E-Ausbildung auszuweiten und einen papierlosen Prozess zu ermöglichen.

Im April begann Jonas Kuttner mit der Planung des Schaltschranks mithilfe der Software EPLAN, wobei er von Elektrokonstrukteur Michael Kraus unterstützt wurde. Dabei legte Jonas besonderen Wert darauf, so viel wie möglich selbst zu machen. Nach der Planungsphase folgten die Teilebeschaffung und der Bau des Schaltschranks, der aufgrund seiner Sonderanfertigung von der Vormontage Schaltschrankbau gefräst wurde. Der Schaltschrank beinhaltet einen kleinen PC, der mit dem Bildschirm für das Manufacturing Cockpit verbunden ist, und ersetzt gleichzeitig einen alten Prüfstand inklusive wichtiger Messgeräte, Steckdosen und einer modernen Spannungsversorgung, die in das neue System integriert wurden. Das erleichtert auch den Arbeitsalltag von Adolf Deininger, der für die Elektrogeräteverwaltung im Hause Rösler verantwortlich ist.

„Ich habe das Projekt innerhalb von drei Monaten abgeschlossen und bin mit dem Ergebnis absolut zufrieden“, erklärt Jonas. „Es war eine wertvolle Erfahrung, den gesamten Prozess von Planung bis Bau selbst umsetzen zu dürfen. Die enge Zusammenarbeit zwischen Konstruktion und Schaltschrankbau hat mir gezeigt, wie wichtig die Abstimmung zwischen den Abteilungen ist.“

Auch Teamleiter Markus Vereschinski lobt die Umsetzung des Projekts: „Die Erfahrung, ein solches Vorhaben mal von Anfang bis Ende komplett zu begleiten, ist enorm wichtig für unseren Nachwuchs. Die Auszubildenden lernen, Herausforderungen zu meistern, knüpfen wertvolle Kontakte und erweitern ihren Horizont. Und für die Elektroausbildung bedeutet das Manufacturing Cockpit eine echte, enorme Erleichterung. Wir können besser planen, schneller auf neue Aufträge reagieren und effizienter arbeiten – ein bedeutender Vorteil für die Produktion und Ersatzteilbereitstellung und somit auch für unsere Kunden.“

Seit rund neun Wochen unterstützt Paul als Auszubildender zum Industriekaufmann die Abteilung Lean- und Prozessmanagement bei Rösler. In dieser Zeit hat er bereits tiefe Einblicke in verschiedenste Aufgabenbereiche erhalten – und erkannt, wie spannend und abwechslungsreich es im Lean ist. Das Lean Management beschäftigt sich mit der kontinuierlichen Verbesserung von Geschäftsabläufen und Arbeitsplätzen. Dazu zählt unter anderem die Bearbeitung von KVP-Anträgen. Diese kann jeder Mitarbeiter digital einreichen und damit auf Verbesserungspotential in seinem direkten Arbeitsumfeld hinweisen.

Auch das Durchführen interner Dienstleistungen wie Arbeitsplatz- und Tätigkeitsanalysen gehört zu den Aufgaben von Paul und seinen Kollegen. Diese Analysen können von den Fachabteilungen bzw. Bereichen eingefordert werden, wenn es irgendwo Schwierigkeiten gibt oder Verbesserungspotentiale vermutet werden. Diese werden dann im Rahmen der Analyse objektiv beurteilt und behoben.

Ein fester Bestandteil von Pauls Aufgaben sind die KVP-Anträge. Jeden Montag werden die neuen Vorschläge auf die Mitarbeiter in der Abteilung verteilt – auch Paul erhält Verbesserungsvorschläge von Mitarbeitern zur Bearbeitung. Von der ersten Kontaktaufnahme mit den Antragstellern über die Freigabeprüfung bis hin zur Planung der Umsetzung – Paul begleitet den gesamten Prozess. Die Dokumentation erfolgt über die KVP-Datenbank, in welcher der Freigabeprozess von KVP-Anträgen nachvollzogen werden kann. Außerdem können die Mitarbeiter den aktuellen Stand zu ihren KVP-Anträgen einsehen.

Zwei seiner bisherigen Anträge zeigen, wie vielfältig und praxisnah die Themen sein können: Ein Vorschlag betraf eine überdachte Sitzmöglichkeit für externe LKW-Fahrer – ein Aspekt, der im Alltag oft übersehen wird, aber für mehr Komfort und Wertschätzung für die LKW-Fahrer sorgt. Ein anderer Antrag beschäftigte sich mit der Einführung einer neuen Trennscheibe zur Reduktion von Materialverschleiß. „Ich habe Preise verglichen, Gespräche mit dem Stahlbau geführt und mögliche Umsetzungen geprüft – das war sehr abwechslungsreich“, berichtet Paul. Jeder Verbesserungsvorschlag wird dabei sehr ernst genommen und möglichst objektiv unter Berücksichtigung von Aufwand und Nutzen bewertet. Auch wenn nicht jeder Verbesserungsvorschlag umgesetzt wird, sind wir über die Vorschläge der Mitarbeiter sehr dankbar.

Was Paul an der Arbeit im Lean Management besonders schätzt, ist die Vielseitigkeit: „Jeder Tag bringt neue Themen – von der Arbeitsplatzanalyse in der Montage bis zu internen Abstimmungen mit verschiedenen Abteilungen.“ Dabei bewegt er sich viel im Unternehmen, kommuniziert mit Kolleginnen und Kollegen aus unterschiedlichen Bereichen und übernimmt Verantwortung. „Ich fühle mich im Team sehr gut aufgenommen. Meine Kollegen beziehen mich in alle Themen ein – das ist nicht selbstverständlich.“

Sein bisheriger Einsatz im Lean Management hat Paul nicht nur fachlich weitergebracht, sondern auch gezeigt, wo seine Stärken liegen: „Die Mischung aus Analyse, Kommunikation und Umsetzung liegt mir sehr. Ich konnte viele wertvolle Erfahrungen sammeln, die mir auch in den nächsten Stationen meiner Ausbildung helfen werden.“

Eine rund 50-köpfige Gruppe, bestehend aus unseren künftigen Azubis und dualen Studenten sowie ihren Familien durfte beim Familien-Infotag Anfang Juli hinter die Kulissen von Rösler blicken.

Nach einer herzlichen Begrüßung mit anschließender Unternehmenspräsentation ging es in drei Gruppen auf Entdeckungstour durch zentrale Abteilungen – von der Compoundproduktion über den Strategischen Einkauf bis hin zu unseren Ausbildungswerkstätten.

Vor Ort stellten unsere Ausbilder und Azubis aus den höheren Ausbildungsjahren ihre Arbeitsbereiche dann genauer vor und beantworteten den künftigen Azubis und ihren Eltern aufkommende Fragen.

Bei Kaffee, Kuchen und kühlen Getränken klang der Tag anschließend im Betriebsrestaurant entspannt aus – mit vielen Gesprächen, neuen Kontakten und einem ersten Kennenlernen, das alle Seiten sehr genossen haben.

Wir freuen uns auf einen spannenden Ausbildungsstart im September mit bislang 17 neuen Azubis und einem dualen Studenten!

Unsere weltweite Serviceoffensive nimmt weiter Fahrt auf: Im Juli fand am Hauptstandort Untermerzbach bereits das dritte internationale Service-Training des Jahres statt. Eine Woche lang kamen Servicetechniker aus internationalen Niederlassungen (diesmal Österreich und die Schweiz) zusammen, um sich praxisnah weiterzubilden und standortübergreifend auszutauschen. „Insgesamt ist unser Ziel, mit den regelmäßigen Schulungen so viele Niederlassungen wie möglich zu erreichen und den Rösler-Service weltweit auf einen einheitlich hohen Standard zu heben“, erklärt Marco Bott, Abteilungsleiter Service bei Rösler Untermerzbach. Der inhaltliche Schwerpunkt lag diesmal auf der Strahltechnik, dennoch erhielten die Teilnehmer auch einen fundierten Einblick in die übrigen Anwendungsfelder. Das soll besonders den Technikern aus kleineren Standorten, an denen oft ein breites Aufgabenfeld abgedeckt werden muss, das nötige Hintergrundwissen für verschiedene Prozesse vermitteln. „Nicht jeder muss alles machen – aber es ist enorm hilfreich, wenn unsere Serviceteams zumindest ein Grundverständnis für alle Kernbereiche mitbringen“, so Marco Bott weiter. „So können Störungen vor Ort schneller eingeordnet und Kunden kompetenter beraten werden.“

Die Service-Trainings richten sich nicht nur an neue Kollegen, sondern ebenso an erfahrene Servicetechniker, die ihr Wissen anschließend als Multiplikatoren in ihrer Niederlassung weitergeben. Besonders geschätzt wird dabei der internationale Austausch: Über Ländergrenzen hinweg profitieren die Teilnehmer vom Wissen und den Erfahrungen der internationalen Kollegen. So entsteht ein praxisnaher Wissenstransfer, der die Servicequalität nachhaltig stärkt. Langfristig sollen möglichst viele Rösler-Standorte in den Schulungszyklus eingebunden werden. In diesem Jahr wird es keine weiteren Service-Trainings mehr geben, für das kommende Jahr haben aber bereits mehrere Niederlassungen ihr Interesse an weiteren Terminen signalisiert. Langfristig ist geplant, die Serviceschulungen im Zwei-Jahres-Rhythmus durchzuführen.

Das Feedback der Teilnehmer und Dozenten zu der Veranstaltungsreihe fiel bislang durchweg sehr positiv aus. Besonders gelobt wurde die praxisnahe Gestaltung der Schulungswochen, die sich unmittelbar auf die tägliche Praxis übertragen lässt. „Die Organisation war anspruchsvoll – allein wegen der Vielzahl an Themen und beteiligten Experten – aber es hat sich absolut gelohnt“, freut sich auch Anna Moschall, Abteilungsleiterin der Rösler Academy. „Vielen Dank an alle, die uns wieder gewohnt zuverlässig bei der Umsetzung unterstützt haben und vor allem an unsere hervorragenden Dozenten.“

Drei Drehtage, rund 80 Statisten, über ein Dutzend Drehorte und Temperaturen von fast 40 Grad – die Bedingungen für den Dreh des neuen Rösler-Imagefilmes waren extrem sportlich und anspruchsvoll.

Die Dreharbeiten fanden Ende Juni / Anfang Juli auf dem gesamten Firmengelände am Standort Untermerzbach statt. Durchgeführt wurden sie von der Bamberger Videoproduktionsfirma Filmeuphorie mit Unterstützung der beiden Projektmanager Steffen Herppig und Andy Wank aus der Marketingabteilung. Das Ergebnis bleibt zwar noch unter Verschluss bzw. muss auch erst noch fertig geschnitten und produziert werden – doch ein paar Einblicke in die Dreharbeiten gibt es schon hier.

„Natürlich gibt es schon einen Imagefilm von Rösler – aber der stammt von 2015“, erklärt Projektmanager Andy Wank. „Seither hat sich bei uns so viel verändert, dass der alte Film schlicht nicht mehr zu uns passt und auch unseren Ansprüchen nicht mehr gerecht wird.“ Neue Gebäude wie die Academy oder das Betriebsrestaurant gab es damals noch gar nicht, gleiches gilt für das neue Bürokonzept Rösler Innowelt und sogar die Marke AM Solutions. Auch den Stand der technologischen Entwicklungen bildet der alte Imagefilm nicht mehr ab.

Hinzu kommt ein grundlegend neuer Ansatz: Statt wie bisher das gesamte Leistungsspektrum zu präsentieren, konzentriert sich der neue Film auf zentrale Zielbranchen – und spricht damit potenzielle Kunden noch direkter an.

„Wir wollen nicht mehr einfach nur zeigen, was wir alles können – wir wollen die Menschen erreichen, die uns wirklich brauchen“, sagt Projektmanager Steffen Herppig. „Und das funktioniert über eine klare Storyline, die im Weltall beginnt und sich, ganz Rösler-typisch, mit einem orangefarbenen Faden durch den ganzen Film zieht.“

Die Drehzeit war mit nur drei Tagen extrem knapp bemessen. Auch von der Projektfreigabe Ende April bis zur Umsetzung vergingen gerade einmal acht Wochen – in dieser Zeit musste alles organisiert werden: Drehorte auswählen, Requisiten besorgen, Statisten einweisen, Maschinen einplanen. „Neben dem normalen Tagesgeschäft war das sportlich“, so Andy Wank. „Und natürlich lief nicht alles nach Plan – Verzögerungen an einem Drehort führten zu Zeitdruck am nächsten.“ Hinzu kam das Wetter, ergänzt Steffen Herppig: „Während der Dreharbeiten herrschten draußen fast 40 Grad. Aber hätte es geregnet, hätten wir ein echtes Problem bei den Außendrehs gehabt – insofern war’s wahrscheinlich das kleinere Übel.“

Dass der Dreh trotz aller Herausforderungen erfolgreich verlief, lag vor allem am großen Engagement aller Beteiligten. „An sämtlichen Drehorten haben wir von allen Mitarbeitenden unglaublich viel Unterstützung bekommen“, betont Andy Wank. Ein großes Lob geht auch an das Team von Filmeuphorie, das sich erneut gegen andere Anbieter durchsetzen konnte – und nicht zum ersten Mal für Rösler im Einsatz war: „Sie haben schon unseren letzten Imagefilm gedreht – und auch diesmal wieder mit viel Herzblut und Professionalität überzeugt“, sagt Herppig.

Was genau im fertigen Film zu sehen sein wird, bleibt bis zur Premiere noch geheim. Doch eines ist sicher: Es wird spannend, modern und ganz klar Rösler. Wenn alles nach Plan läuft, feiert der neue Imagefilm am Orange Day Ende September seine Premiere.

Die spanische Gießerei Funosa ist auf Modernisierungskurs: Das Unternehmen mit einer über einhundertjährigen Geschichte hat in den letzten Jahren viel Energie und Kapital in die Modernisierung seines Anlagenparks und damit seiner kompletten Produktion gesteckt.

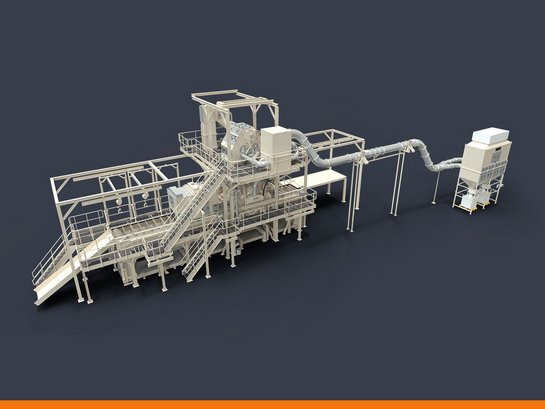

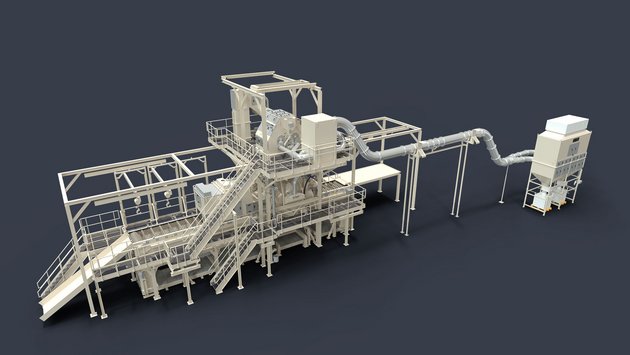

Zum Abschluss dieser Modernisierung machte sich Funosa auf die Suche nach einer robusten und gleichzeitig energieeffizienten Strahlanlage zum Entsanden der Gussprodukte. Diese fanden die Spanier bei Rösler und investierten bei uns in eine Drahtgurt-Durchlaufstrahlanlage RDGE 1250. „Für uns ist dieser Schritt ein weiteres, wichtiges Engagement in die Zukunft. Wir ersetzen durch die Rösler-Drahtgurt-Durchlaufstrahlanlage eine veraltete Technologie eines anderen Anbieters und setzen auf eine effizientere, leisere und sicherere Anlage“, so Antonio Ortega, technischer Geschäftsführer von Funosa.

Um die sehr schweren Teile aus gegossenem Eisen sicher und effizient zu reinigen, braucht es eine Anlage, die gleichzeitig kraftvoll und robust ist – und genau dafür ist die RDGE 1250 gemacht: Acht EVO-42-Turbinen mit Wurfschaufeln aus gehärtetem Werkzeugstahl sorgen für massive Strahlpower. Eine besondere Perforierung der Umlenkrolle in pneumatischer Ausführung garantieren den schnellen und sicheren Transport der Teile während des Bearbeitungsprozesses und die Manganstahlauskleidung der Strahlkammer garantiert, dass die Anlage nicht nur leistungsstark, sondern auch langlebig ist. Auch die Themen Wartung und Sicherheit standen bei der Anlagenplanung im Fokus: Um lange Ausfallzeiten beim Wechsel der bis zu 300 Kilo schweren Turbinen zu vermeiden, ist die RDGE 1250 mit einem Brückenkranwagen ausgestattet, der einen schnellen und sicheren Austausch der Turbinen ermöglicht.

„Die Zusammenarbeit mit Rösler ist ein bedeutender Schritt nach vorne, nicht nur hinsichtlich unseres Bestrebens nach stetigen Verbesserungen und mehr Nachhaltigkeit, sondern sie festigt auch unsere Position als Marktführer in den Bereichen Innovation und operative Exzellenz“, freut sich Antonio Ortega von Funosa.

Berger, Marcus

Abteilungsleiter- Gebäudemanagement / Sicherheit

Untermerzbach - Memmelsdorf

Grell, Christoph

Mitarbeiter Qualitätssicherung

Untermerzbach - Memmelsdorf

Hanft, Cindy

Strategischer Einkäufer

Untermerzbach - Memmelsdorf

Pritzens, Melanie

Mitarbeiter Sales Back Office

Untermerzbach - Memmelsdorf

Zeidler, Julian

Konstrukteur

Untermerzbach - Memmelsdorf